Перед початком регулювання масляної порожнини насоса та регулятора промити чистим дизельним паливом і заповнити свіжим маслом, що застосовується для двигуна, до рівня зливного отвору

На час випробувань штуцер зливу олії заглушити.

Перевірка та регулювання паливного насоса повинні виконуватися кваліфікованим персоналом в умовах майстерні.

Перелік обладнання для контролю паливних насосів: стенди підприємства «Моторпал», «Хансман» або «КІ-15711» із потужністю приводу не менше 11 кВт:

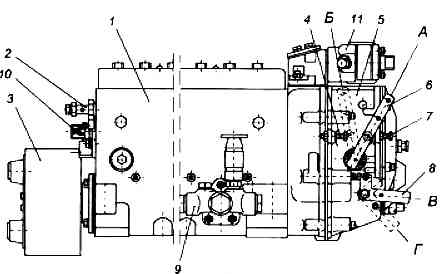

Паливний насос високого тиску моделі 173: 1 - паливний насос високого тиску; 2 – перепускний клапан; 3 – демпферна муфта; 4 – болт обмеження максимальної частоти обертання; 5 – регулятор частоти обертання; 6 – важіль управління регулятором; 7 – болт обмеження мінімальної частоти обертання; 8 -скоба зупинки; 9 - паливопідкачувальний насос; 10 - болт регулювання пускової подачі; 11 - коректор подачі палива наддувом; А - положення важеля за мінімальної частоти обертання холостого ходу; Б - положення важеля за максимальної частоти обертання холостого ходу; В - положення скоби під час роботи; Г - положення скоби при вимкненій подачі

- – обладнання та прилади стендів повинні відповідати вимогам ГОСТ 10758;

- – ваги середнього класу точності згідно з ГОСТ 29329;

- – пристрій для контролю підйому штовхача Т9590-27;

- – пристрій для контролю початку дії регулятора Т9597-111.

Стенд повинен бути обладнаний додатковою системою підведення фільтрованої олії до паливного насоса з регульованим тиском до 0,4 МПа (4 кгс/см 2) та системою підведення стисненого повітря з пристроєм для плавного регулювання тиску від 0 до 0,15 МПа (від 0 до 1,5 кгс/см 2).

Випробування насосів повинні проводитися на профільтрованому дизельному паливі марки Л за ГОСТ 305-82 або каліброваної (технологічної) рідини, що складається з його суміші з індустріальною олією за ГОСТ 20799-88, авіаційною олією за ГОСТ 21743-76 або освітлювальним ТУ 38.401-58-10-90, що мають в'язкість 5-6 мм 2/с (сСт) при температурі (20±5)°С.

Допускається застосування суміші робочих рідин, що складаються з 40% РЖ-3 ТУ 38.101.964 та 60% РЖ-8 ТУ 38.101.883, що мають в'язкість 5-6 мм 2/с (сСт) при температурі (20±5)°С.

Температура палива, що вимірюється у випускному з'єднанні стенда з паливопроводом до насоса, що випробовується, при контролі величини і нерівномірності циклових подач повинна бути (32±2)°С.

Перед встановленням насоса на стенд перевірити відсутність осьового люфту кулачкового валу. За наявності люфта забезпечити натяг 0,01-0,07 мм, попередньо відрегулювавши люфт кулачкового валу 0,03-0,09 мм установкою регулювальних прокладок, що контролюється зусиллям 90-100 Н (9-10 кгс), а потім прибрати дві прокладки завтовшки по 0,05 мм.

При затягнутих болтах кришки кулачковий вал повинен вільно прокручуватися в підшипниках.

Перевірку та регулювання паливного насоса слід проводити зі стендовим комплектом форсунок моделі 26-03С, що мають ефективний прохідний переріз μf = 0,244 мм 2.

Допускається перевірка та регулювання паливного насоса з робочим комплектом форсунок. Кожна форсунка повинна бути закріплена за відповідною секцією паливного насоса і надалі встановлюватись у тому циліндрі двигуна, який з'єднаний з цією секцією.

Для стендового комплекту паливопроводів високого тиску слід застосовувати трубки довжиною 415±3 мм, різниця в пропускній здатності паливопроводів, що становлять стендовий комплект, не повинна перевищувати 0,5 мм 3/цикл.

Пропускну здатність паливопроводу визначати на одній секції високого тиску, з однією форсункою та на одному піногаснику стенду.

Перед перевіркою та регулюванням необхідно переконатися в герметичності системи низького тиску та масляної порожнини паливного насоса високого тиску, для чого:

Заглушити отвір перепускного клапана, що відводить отвір паливопідкачувального насоса, штуцери ТНВД вкрутку підводу масла коректора по наддуву, отвір відбору палива для електрофакельного пристрою, встановити кришку рейки.

До вертушки зливу олії в корпусі ТНВД герметично приєднати трубку з внутрішнім об'ємом не більше 25 см 3 (внутрішній діаметр не більше 8 мм).

Вільний кінець трубки опустити в посудину з паливом на глибину не більше 20 мм.

Підвести стиснене повітря до вкрутища підводу палива ТНВД та до отвору підведення палива паливопідкачувального насоса.

ТНВД вважати придатним, якщо при рівномірному (протягом 10-20 с) підвищенні тиску в системі від 0 до 0,5 МПа (від 0 до 5 кгс/см 2) не спостерігається виділення бульбашок повітря в сосуді з паливом.

Підвести стиснене повітря до вертушки зливу олії та занурити ТНВД у ємність із дизельним паливом.

ТНВД вважається герметичним, якщо при тиску 0,01-0,015 МПа (0,1-0,15 кгс/см 2) не спостерігається виділення бульбашок повітря через сполуки ТНВД протягом 20 с, крім наступних з'єднань: стопорний гвинт рейки – корпус ТНВД, вісь важеля коректора наддувом – корпус мембрани.

Під час перевірки паливного насоса контролюється:

- – початок подачі палива секціями насоса;

- – величина та нерівномірність подачі палива.

Початок подачі палива секціями насоса визначається величиною підйому штовхача, кутом повороту кулачкового валу насоса при обертанні його за годинниковою стрілкою, якщо дивитися з боку приводу, при положенні рейки, що відповідає номінальній подачі, тобто. положенні, при якому рейка виступає від торця насоса на величину (11±1) мм.

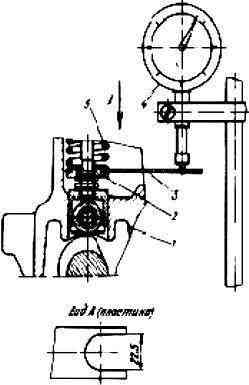

Початок подачі палива першою секцією насоса повинен відповідати підйому штовхача 5,2±0,05 мм.

Прилад для перевірки величини підйому штовхача: 1 – корпус паливного насоса високого тиску; 2 – нижня тарілка пружини штовхача; 3 – пластина; 4-індикатор; 5 - пружина штовхача

Величину підйому штовхача вимірювати індикатором (рис. 2).

У момент початку подачі палива першою секцією ризики на покажчику початку нагнітання палива та на гаснику крутильних коливань мають збігатися. Розбіжність рисок не повинна перевищувати 0,5°.

Секції насоса повинні починати подачу в наступному порядку (у градусах повороту кулачкового валу):

- Секція №1 – 0° Секція №4 – 180°

- Секція № 3 – 45° Секція № 5 – 225°

- Секція № 6 – 90° Секція № 7 – 270°

- Секція № 2 – 135° Секція № 8 – 315°

Відхилення кутів кулачкового валу, що відповідають початку нагнітання палива секціями насоса щодо геометричного початку нагнітання палива першою секцією насоса, має бути ± 30 хвилин, не більше.

Регулювання початку подачі палива здійснюється прокладками, що встановлюються під фланці корпусу секції, причому їх кількість і товщина повинні бути однаковими з обох боків, а найбільш товста прокладка повинна бути зверху.

При збільшенні товщини прокладок подача палива починається пізніше, при зменшенні – раніше.

Щоб уникнути поломки насоса, мінімальна товщина прокладок не повинна бути меншою за 0,6 мм.

Перевірку та регулювання величини та рівномірності подачі палива проводити в наступному порядку:

1. Перевірити тиск початку відкриття нагнітальних клапанів, який має бути 0,06±0,04 МПа (0,6±0,4 кгс/см 2).

Контроль тиску початку відкриття нагнітальних клапанів проводити по моменту початку закінчення палива з паливопроводу з внутрішнім діаметром (2±0,05) мм при плавному підвищенні тиску на вході в паливний насос і положенні рейки, що відповідає вимкненій подачі палива.

2. Перевірити тиск палива у магістралі на вході у паливний насос. Тиск має бути 0,175±0,025 МПа (1,75±0,25 кгс/см 2) при номінальній частоті обертання кулачкового валу та упорі важеля управління в болт обмеження максимального швидкісного режиму.

При необхідності вивернути пробку перепускного клапана та шайбами відрегулювати тиск відкриття.

3. Перевірити наявність запасу рейки. Під запасом ходу рейки розуміти вільний хід рейки (люфт) у бік вимикання подачі при 450-600 хв.

У разі відсутності запасу ходу рейки необхідно вивернути до упору гвинт підрегулювання потужності і далі гвинтом куліси відрегулювати запас ходу рейки в межах 1-1,3 мм та законтрити його.

Виступ гвинта куліси за зовнішній торець кришки регулятора неприпустимий

4. Перевірити початок вимикання пускової подачі палива при 230-250 хв.

Якщо потрібно збільшити оберти, зняти зачіп пружини з важеля рейки та повернути його до пружини. Для зменшення обертів зачіп вивертається. Після цього поставити зачіп на важіль рейки.

5. Перевірити величину середньої пускової подачі палива, яка повинна бути в межах 210-240 мм 3/цикл при частоті обертання кулачкового валу насоса 80±10 хв -1.

Регулюється болтом регулювання пускової подачі 10 (рис. 1). При вивертанні болта з рейки пускова подача – зменшується, при повертанні – збільшується.

6. При упорі важеля управління в болт обмеження максимального швидкісного режиму перевірити частоту обертання кулачкового валу насоса, що відповідає початку викиду рейки, що визначається за моментом початку руху рейки у бік вимкнення подачі.

Початок викиду рейки повинен відбуватися при частоті обертання 1080-1100 хв -1.

Підрегулювання проводити болтом обмеження максимального швидкісного режиму.

7. Перевірити частоту обертання, що відповідає кінцю викиду рейки, що визначається за моментом припинення подачі палива форсунками.

Кінець вимкнення повинен відбуватися при частоті обертання на 60-120 хв-1 більше частоти обертання початку викиду рейки.

Підрегулювання виробляти гвинтом двоплечого важеля.

При вкручуванні частота обертання кінця викиду рейки зменшується, при викручуванні – збільшується. При цьому змінюється і початок вимкнення, тому необхідна його подальша перевірка та підрегулювання.

8. Перевірити та при необхідності відрегулювати зі стендовим комплектом форсунок моделі 26-03 С при упорі важеля управління регулятором у болт обмеження максимального швидкісного режиму середню циклову подачу палива, збільшення середньої циклової подачі та нерівномірність подачі палива по секціях, які мають бути:

Частота обертання кулачкового валу, хв -1 - Середня циклова подача палива секціями насоса, мм 3/цикл - Нерівномірність подачі палива секціями насоса, % не більше

- 1030±10 - 152–158 - 5;

- 900±10 - q – (2–8) - -;

- 650±10 - q – (5–11) - 8;

- 500±10 - 152 – 162 - -

q - середня циклова подача палива насосом на номінальному режимі.

Під час перевірки насоса на контрольному стенді допускається додаткове відхилення середньої циклової подачі ±1%.

Величина середньої циклової подачі розраховується як сума подачі всіх секцій, поділена на кількість секцій.

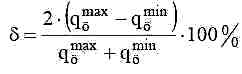

Нерівномірність подачі палива за секціями розраховується за формулою:

- - qцmax – максимальна циклова подача палива за секціями, мм3/цикл;

- - qцmin – мінімальна циклова подача палива за секціями, мм3/цикл.

8.1. Величину середньої циклової подачі на номінальному режимі підрегулювати гвинтом номінальної подачі: при обертанні гвинта за годинниковою стрілкою подача зменшується проти годинникової стрілки – збільшується.

Регулювання рівномірності циклової подачі палива кожною секцією насоса регулювати поворотом корпусу секції щодо корпусу насоса, попередньо послабивши гайки кріплення фланця.

При повороті секції за годинниковою стрілкою циклова подача збільшується, проти годинникової стрілки зменшується. Після регулювання надійно затягнути гайки кріплення фланця.

- 8.2. Збільшення середньої циклової подачі при частоті обертання 800 хв -1 підрегулювати корпусом негативного коректора. Після налаштування корпус надійно закінчити.

- 8.3. Збільшення середньої циклової подачі при частоті обертання 650 хв -1, що відповідає максимальному моменту, що крутить, і 500 хв -1 підрегулювати гайкою негативного коректора.

При загортанні гайки збільшення подачі знижується, при вивертанні – збільшується. Після налаштування гайку надійно закінчити.

Перевірку паливних насосів за пунктами 1-8 проводити за відсутності тиску повітря та масла в коректорі по наддуву.

9. Перевірити роботу коректора подачі палива наддувом, для цього:

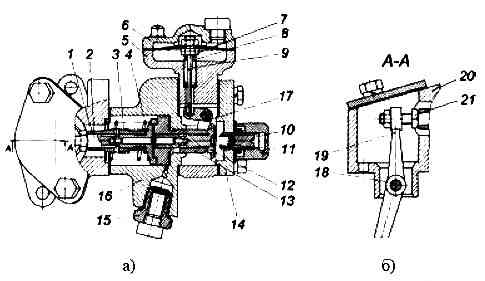

Коректор подачі палива наддувом: а) горизонтальний розріз: б) вертикальний розріз; 1 - гільза упору; 2 – упор; 3 – пружина гільзи; 4 – пружина поршня; 5-корпус мембрани; 6 – кришка мембрани; 7 – контргайка штока мембрани; 8 – пружина; 9 – шток з мембраною; 10 - корпус пружини коректора; 11 - пружина коректора; 12 – золотник; 13 – поршень; 14 - кришка коректора; 15 - штуцер підведення олії; 16 - корпус коректора; 17 – важіль; 18 - вісь важеля; 19 - важіль; 20 – проставка; 21 - регулювальний болт важеля

- 9.1. Промити в чистому бензині сітчастий фільтр штуцера 15 (рис. 3) і ретельно продути його стисненим повітрям.

- 9.2. Прочистити отвір для калібрування в корпусі коректора м'яким дротом діаметром (0,5-0,7) мм.

- 9.3. Перевірити герметичність порожнини мембрани. Для цього до отвору на кришці корпусу мембрани підвести повітря під тиском 0,06±0,01 МПа (0,6±0,1 кгс/см 2).

При повністю перекритому підводному повітроводі падіння тиску в порожнині мембрани за час 2 хв не повинно перевищувати 0,01 МПа (0,1 кгс/см 2).

- 9.4. При упорі важеля управління в болт обмеження максимального швидкісного режиму встановити частоту обертання 650 хв. >

Для введення в роботу коректора наддуву одноразово вимкнути подачу палива скобою куліси, після чого перевести скобу в положення «подача вимкнена».

- 9.5. Перевірити величину циклових подач палива за різних тисків повітря в порожнині мембрани, які повинні бути:

Середня циклова подача палива секціями насоса, мм 3/цикл при тиску повітря в порожнині діафрагми коректора, МПа (кГс/см 2)

- 0,05-0,1 (0,5-1,0); 0,035±0,001 (0,35±0,01); 0 – 0,02 (0 – 0,2)

- q – (5 – 11)*; (140 - 146) *; (132 – 138)*

q – середня циклова подача палива насосом на номінальному режимі.

Циклові подачі, позначені знаком (*) повинні бути забезпечені при тиску масла на вході в коректор 0,275±0,025 МПа (2,75±0,25 кгс/см 2).

При зниженні тиску масла до 0,15 МПа (1,5 кгс/см 2) допускається зміна фактичної циклової подачі на 3 мм 3/цикл< /sub> від заданих величин.

При зміні тиску повітря на вході до коректора від 0,06 МПа (0,6 кгс/см 2) до 0,14 МПа (1,4 кгс/см 2 sup>) циклова подача палива повинна бути постійною та відповідати значенню, позначеному знаком (*) і зміна її величини не повинна перевищувати ± 2 мм 3/цикл.

Якщо заміряні величини циклових подач відрізняються від зазначених, необхідно провести підрегулювання коректора.

Регулювання величини циклової подачі палива при надмірному тиску повітря на мембрані, що дорівнює 0 МПа (кгс/см 2), виконується регулювальним болтом 21 (рис. 3).

При вкручуванні болта подача збільшується, при викручуванні – зменшується. Після регулювання болт закінчити гайкою.

Величину циклових подач палива при проміжному тиску повітря на мембрані регулювати корпусом пружини 10 (рис. 3).

При повертанні корпусу пружини величина паливоподачі зменшується, при вивертанні – збільшується. Після регулювання корпус пружини закінчити гайкою.

Перед заміною зношеної мембрани (при необхідності) потрібно заміряти у мембрани зі штоком у зборі величину виступу штока від нижнього торця гайки.

Після цього замінити мембрану та зібрати її зі штоком з тією ж величиною виступання штока з точністю 0,1 мм, при цьому западання торця золотника 12 щодо торця поршня 13 має бути 0,2-0,9 мм за відсутності зазору між торцем поршня та корпусом коректора.

При установці коректора по наддуву після демонтажу (якщо в цьому була необхідність) на регулятор відвести скобою лаштунки рейку насоса в крайнє вимкнене положення і встановити коректор по наддуву в корпус регулятора, після чого відпустити скобу.

Перевірити регулювання коректора наддувом на наявність вимикання подачі палива регулятором.

10. Гвинтом регулювання потужності при упорі важеля управління в болт обмеження максимального швидкісного режиму провести обмеження номінальних циклових подач, які повинні бути:

Частота обертання кулачкового валу насоса, мін -1

Середня циклова подача палива секціями насоса, мм 3/цикл 1030±10 136 – 142

Гвинт регулювання потужності надійно закінчити.

Перевірити запас ходу рейки при упорі важеля керування регулятором у болт обмеження мінімального швидкісного режиму та при частоті обертання кулачкового валу 500 хв -1.

Запас ходу рейки повинен бути не менше 0,5 мм.

11. Перевірити вимкнення циклової подачі скобою куліси при повороті на 40-45° від вихідного положення.

Подача палива з форсунок усіх секцій паливного насоса за будь-якої частоти обертання та будь-якого положення важеля керування регулятором повинна повністю вимкнутися.

Встановити кришки на паливний насос та регулятор та запломбувати їх.

Встановити пломбу на болт регулювання максимальних обертів.

На блоці циліндрів двигуна паливний насос встановлювати у вертикальному положенні, болти кріплення загортати рівномірно, не допускаючи завалу насоса.

Остаточний момент затягування болтів кріплення насоса 30-40 Нм (3-4 кгсм). Підключення паливопроводів проводити після закріплення паливного насоса.