Двигатель имеет два распределительных вала: для привода впускных и выпускных клапанов. Кулачки валов разнопрофильные, несимметричные относительно оси кулачка

На задних торцах распределительные валы имеют маркировки клеймением: впускной — «ВП», выпускной — «ВЫП».

Каждый вал имеет пять опорных шеек. Валы вращаются в опорах, расположенных в алюминиевой головке цилиндров и закрытых крышками, расточенными совместно с головкой, по этой причине крышки опор распределительных валов не взаимозаменяемы.

От осевых перемещений каждый распределительный вал удерживается упорной полушайбой, которая установлена в выточку крышки передней опоры и выступающей частью входит в проточку на первой опорной шейке распределительного вала.

На переднем конце распределительных валов имеется конусная поверхность под приводную звездочку.

Для точной установки фаз газораспределения в первой шейке каждого распределительного вала выполнено технологическое отверстие с точно заданным угловым расположением относительно профиля кулачков.

При сборке привода распределительных валов их точное положение обеспечивается фиксаторами, которые устанавливаются через отверстия в передней крышке в технологические отверстия на первых шейках распределительных валов.

Технологические отверстия также используется для контроля углового расположения кулачков (фаз газораспределения) в процессе эксплуатации двигателя.

На первой переходной шейке распределительного вала имеются две лыски с размером под ключ для удержания распределительного вала при креплении звездочки.

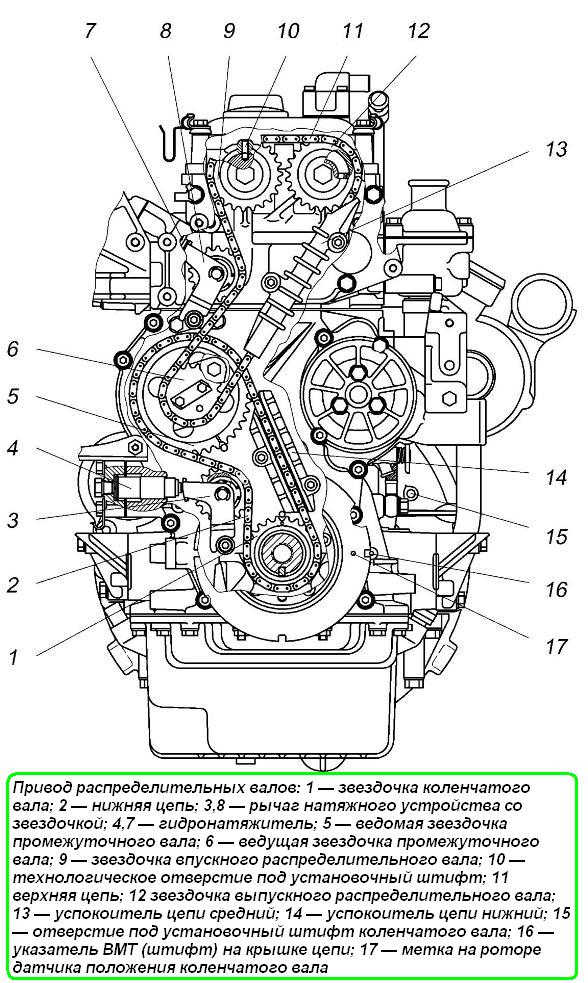

Привод распределительных валов (Рисунок 1) цепной, двухступенчатый. Первая ступень — от коленчатого вала на промежуточный вал, вторая ступень — от промежуточного вала на распределительные валы.

Привод обеспечивает частоту вращения распределительных валов в два раза меньше частоты вращения коленчатого вала.

Приводная цепь первой ступени (нижняя) имеет 72 звена, второй ступени (верхняя) — 82 звена. Цепь втулочная, двухрядная с шагом 9,525 мм.

На переднем конце коленчатого вала на шпонке установлена звездочка 1 из высокопрочного чугуна с 23 зубьями.

На промежуточном валу одновременно закреплены двумя болтами ведомая звездочка 5 первой ступени также из высокопрочного чугуна с 38 зубьями и ведущая стальная звездочка 6 второй ступени с 19 зубьями.

На распределительных валах установлены звездочки 9 и 12 из высокопрочного чугуна с 23 зубьями.

Звездочка на распределительном валу устанавливается на конусный хвостовик вала через разрезную втулку и крепится стяжным болтом.

Разрезная втулка имеет внутреннюю коническую поверхность, контактирующую с коническим хвостовиком распределительного вала и наружную — цилиндрическую, контактирующую с отверстием звездочки.

При завинчивании стяжного болта втулка, под воздействием шайбы смещаясь на конусе, разжимается и создает натяг, обеспечивающий передачу крутящего момента через звездочку на распределительный вал.

Натяжение каждой цепи (нижней 2 и верхней 11) производится гидронатяжителями 4 и 7 автоматически.

Гидронатяжители установлены в направляющих отверстиях: - нижний в крышке цепи, верхний в головке цилиндров и закрыты крышками.

Корпус гидронатяжителя упирается в крышку, а плунжер через рычаг 3 или 8 натяжного устройства со звездочкой натягивает нерабочую ветвь цепи.

В крышке имеется отверстие с конической резьбой, закрытое пробкой, через которое гидронатяжитель при нажатии на корпус приводится в рабочее состояние.

Рычаги натяжного устройства установлены на консольных осях, ввернутых:

- нижняя в передний торец блока цилиндров, верхняя в опору, закрепленную на переднем торце блока цилиндров.

Рабочие ветви цепей проходят через успокоители 13 и 14, изготовленные из специальной пластмассы и закрепленные двумя болтами каждый: нижний — на переднем торце блока цилиндров, средний — на переднем торце головки цилиндров.

Методика проверки и корректировки фаз газораспределения

В процессе эксплуатации возможно отклонение фаз газораспределения вследствие растяжения цепи, а так же из-за неквалифицированно проведенного ремонта. При этом происходит повышение дымности выхлопных газов двигателя, падение мощности и возможно встреча клапанов с поршнем, что приведет к поломке двигателя.

Проверять фазы необходимо после пробега первых 60000 км и далее при каждом ТО-1 (через каждые 10000 км). В случае замены обеих цепей следующую проверку следует провести еще через 30000 км пробега.

Для проверки фаз газораспределения необходимо сделать следующее:

- повернуть коленчатый вал по часовой стрелке до совпадения метки на роторе датчика положения коленчатого вала с указателем ВМТ на крышке цепи и зафиксировать его положение с помощью технологического установочного штифта ЗМ 7820-4582, установив его в отверстие блока цилиндров, при этом штифт должен зайти в паз маховика;

- убедиться в совпадении отверстия в первой шейке впускного распределительного вала и отверстия в передней крышке распределительных валов (смотреть через маслозаливную горловину крышки клапанов).

В случае несовпадения отверстий вынуть штифт, повернуть коленчатый вал ещё на 360° до совпадения отверстий и зафиксировать это положение штифтом, что будет соответствовать положению поршня первого цилиндра в ВМТ такта сжатия;

- оценить визуально перекрытие отверстий в первой шейке впускного распределительного вала и в передней крышке распределительных валов.

При перекрытии отверстий более 13 % , необходимо произвести точную установку распределительных валов с помощью приспособления ЗМ 7820-4579.

Порядок действий при этом следующий:

1. Отсоединить и снять трубки высокого давления, шланги отсечного топлива, шланг вентиляции и крышку клапанов.

2. Ослабить стяжные болты звездочек распределительных валов с помощью накидного ключа на 19 мм.

Спрессовать с помощью молотка из мягкого металла звездочки с переднего конуса распределительных валов.

3. довернуть распределительные валы ключом за лыски на первой промежуточной шейке и совместить установочные отверстия на первых шейках распределительных валов и на передней крышке.

4. Зафиксировать распределительные валы в данном положении с помощью приспособлений для фиксации распределительных валов ЗМ 7820-45 79 и ЗМ 7820- 4580. Приспособление ЗМ 7820-4580 установить на лыски на передних промежуточных шейках распределительных валов.

5. Принудительным поворотом звездочки впускного распределительного вала ключом ЗМ 7812-4791 против часовой стрелки натянуть рабочую ветвь цепи до устранения слабины и завернуть, не отпуская ключа, стяжной болт звездочки впускного распределительного вала моментом 9,8 - 10,8 даНм (10 - 11 кгсм).

Затем завернуть стяжной болт звездочки выпускного распределительного вала моментом 9,8 - 10,8 даНм (10 - 11 кгсм).

Зазора между торцевой поверхностью звездочки и опорной поверхностью распределительного вала быть не должно.

6. Убедиться в правильности установки распределительных валов, вынув приспособления для фиксации валов и штифт установочный коленчатого вала и повернув коленчатый вал на два оборота до совпадения метки на роторе датчика коленчатого вала с указателем ВМТ (штифт) на крышке цепи.

Проверить положение распределительных валов.

Установочные отверстия распределительных валов и передней крышки должны совпадать и пальцы приспособления ЗМ 7820-4579 должны свободно входить и выходить из этих отверстий.

7. Установить снятые детали на двигатель.

Кроме корректировки фаз необходимо установить степень вытяжки цепей. При повышенном растяжении (износе) цепей привода ГРМ в передней части двигателя наблюдается равномерный шум, усиливающийся при средних оборотах и переменных нагрузках. Также будет наблюдаться стук гидронатяжителей, который отчетливо слышен на перегазовках.

Повышенное растяжение цепей также можно установить с помощью гидронатяжителя (см. далее). Цепи в данном случае необходимо заменить.

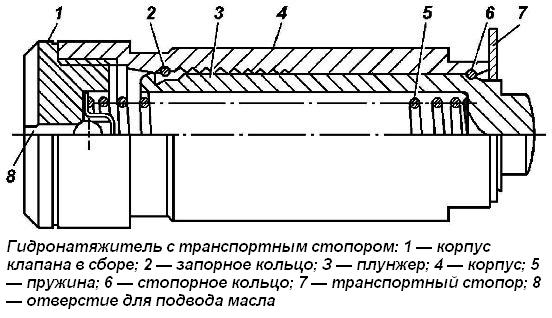

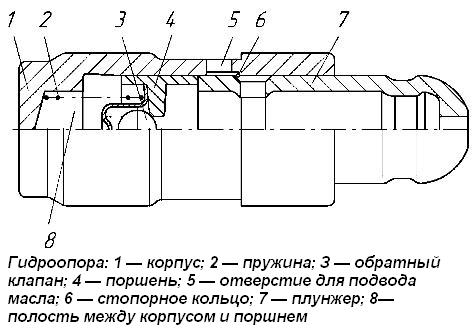

Гидронатяжитель (Рисунок 2) состоит из корпуса 4 и 10 плунжера 3, подобранных на заводе-изготовителе.

На внутренней поверхности корпуса выполнены канавки специального профиля и канавка под стопорное кольцо 6, на наружной поверхности — две лыски под ключ «19».

Плунжер имеет форму стакана, внутри которого установлена пружина 5, которая сжата клапаном 1, ввернутым в корпус.

На наружной поверхности плунжера имеются две канавки специального профиля, в которых установлены разрезные пружинные кольца — стопорное кольцо 6 и запорное кольцо 2.

Стопорное кольцо предотвращает выход плунжера из корпуса при транспортировке и установке гидронатяжителя на двигатель, запорное кольцо ограничивает обратный ход плунжера при работе.

В рабочем состоянии плунжер 3 с запорным кольцом 2 под действием пружины 5 перемещается из канавки в канавку корпуса 4, выдвигаясь из него.

Обратному перемещению плунжера препятствует запорное кольцо и специальный профиль канавок корпуса и плунжера.

В корпусе клапана 1 расположен обратный шариковый клапан, через который масло из магистрали двигателя поступает внутрь гидронатяжителя.

К шариковому клапану масло поступает через прорезь на торце и отверстие 7 в корпусе клапана.

Транспортный стопор 7 служит для исключения вероятности «разрядки» гидронатяжителя (выхода плунжера из корпуса гидронатяжителя) при его транспортировке. Перед установкой гидронатяжителя на двигатель транспортный стопор необходимо снять.

Гидронатяжитель устанавливается на двигатель в собранном («заряженном») состоянии, когда плунжер 3 удерживается в корпусе 4 с помощью стопорного кольца 6, как изображено на рисунке 12. для «разрядки» гидронатяжителя необходимо через отверстие в крышке гидронатяжителя оправкой нажать на гидронатяжитель с усилием, обеспечивающим выход плунжера из корпуса гидронатяжителя.

Под действием пружины корпус гидронатяжителя переместится до упора в крышку, а плунжер через натяжное устройство натянет цепь.

При работе привода гидронатяжители создают постоянное натяжение и гасят колебания цепей при изменении режимов работы двигателя. Происходит это следующим образом.

Под действием пружины 5 и давления масла, поступающего из масляной магистрали через отверстие 8 в корпусе клапана, плунжер 3 нажимает на рычаг натяжного устройства со звездочкой, а через него на цепь, обеспечивая неразрывный контакт звездочки и цепи.

При воздействии цепи на гидронатяжитель (при изменении режима работы двигателя) плунжер 3 перемещается назад, сжимая пружину 5, шариковый клапан гидронатяжителя закрывается и происходит демпфирование (гашение) колебаний цепи за счет пружины и перетекания масла через зазор между плунжером и корпусом.

По мере вытяжки цепи плунжер выдвигается из корпуса 4, передвигая запорное кольцо 2 из одной канавки корпуса в другую, тем самым обеспечивается необходимое натяжение цепи.

Ход плунжера назад, при гашении колебаний цепи и при компенсации температурных удлинений деталей привода, ограничивается запорным кольцом 2 и шириной канавки на плунжере 3.

Гидронатяжитель (Рисунок 2) подлежит проверке и ремонту при обнаружении стука в зоне передней крышки головки цилиндров и крышки цепи.

Стук отчетливо слышен при резком сбросе частоты вращения коленчатого вала с помощью стетофонендоскопа, приставленного к пробке крышки верхнего или нижнего гидронатяжителя.

Причинами стука могут быть износ звездочек, повышенная вытяжка цепи, разрушение успокоителя цепи, заклинивание плунжера в корпусе гидронатяжителя, негерметичность шарикового клапана гидронатяжителя.

Повышенную вытяжку цепи с помощью гидронатяжителя можно установить следующим образом.

После разборки гидронатяжителя определить величину темного участка на переднем конце плунжера от его носика, длина которого соответствует вылету плунжера в его рабочем состоянии.

Если величина темного участка более 17 мм, запорное кольцо при работе гидронатяжителя находилось в последней канавке корпуса, что свидетельствует о повышенной вытяжке цепи. Цепь в этом случае необходимо заменить.

для снятия гидронатяжителя необходимо отвернуть два болта крепления крышки гидронатяжителя, снять крышку с прокладкой, затем извлечь из отверстия гидронатяжитель в разряженном состоянии.

После снятия гидронатяжителя с двигателя необходимо проверить его состояние.

Если плунжер гидронатяжителя при надавливании на его торец пальцем руки неподвижен — он заклинен.

Заклиненный гидронатяжитель можно восстановить, разобрав его, как указано ниже, промыв его в керосине и заменив запорное кольцо наружный диаметр кольца 16,6-0,3 мм, материал — пружинная проволока диаметром 1 мм.

Чтобы проверить герметичность шарикового клапана, необходимо, не выливая масло из гидронатяжителя, вынуть из корпуса плунжер и пружину.

Вставить плунжер сферическим торцом в отверстие корпуса гидронатяжителя.

Надавливая на противоположный торец плунжера большим пальцем руки, визуально определить герметичность шарикового клапана, даже незначительный пропуск масла через клапан свидетельствует о негерметичности.

Герметичность клапана можно попытаться восстановить, промыв узел шарикового клапана в бензине, осторожно нажимая при этом на шариковый клапан тонкой проволокой или спичкой через маслоподводящее отверстие в корпусе клапана.

Если промывка клапана не даст результата, то гидронатяжитель следует заменить,

После каждого снятия гидронатяжителя перед его последующей установкой на двигатель необходимо его разобрать и зарядить.

Разборку гидронатяжителя производите в следующем порядке:

- вывернуть клапан 1 (Рисунок 2) из корпуса 4, для этого закрепить в тисках стальную пластину толщиной 1,8 - 1,9 мм, выставив ее над губками тисков на 2 - 3 мм;

- установить на пластину гидронатяжитель в вертикальном положении так, чтобы пластина вошла в прорезь на корпусе клапана 1 и ключом на «19» отвернуть корпус 4;

- вынуть из корпуса 4 пружину 5 и вылить масло;

- вынуть из корпуса 4 плунжер 3 в сборе с запорным 2 и стопорным 6 кольцами, для этого передвинуть плунжер по корпусу так, чтобы запорное кольцо прошло все канавки в корпусе и попало в канавку под стопорное кольцо, после чего, осторожно покачивая плунжер из стороны в сторону, вывести запорное кольцо из этой канавки.

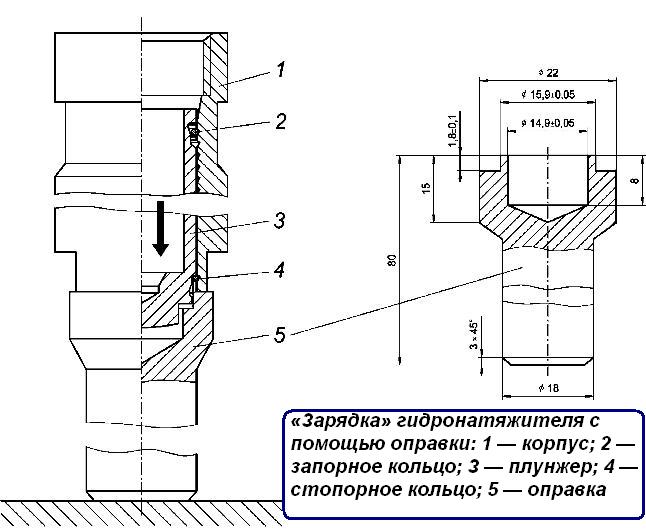

Сборка гидронатяжителя производится в следующей последовательности:

- на закрепленную вертикально оправку 5 (Рисунок 3) установить корпус 1 гидронатяжителя;

- в корпус гидронатяжителя вставить плунжер 3 до упора стопорного кольца 4 на плунжере в торец оправки;

- нажать металлическим стержнем диаметром 5 - 7 мм (можно отверткой) на дно плунжера или пальцем руки на торец плунжера так, чтобы стопорное кольцо с канавки на плунжере перешло в канавку корпуса (слышен легкий фиксирующий щелчок). Произойдет фиксация корпуса и плунжера — «зарядка».

Одновременно запорное кольцо 2 войдет в первую канавку корпуса;

- в плунжер вставить пружину 5 (Рисунок 2);

- на пружину установить клапан гидронатяжителя 1 и, сжимая пружину, наживить, а затем вручную завернуть его в корпус 4, при этом стопорное кольцо на плунжере должно находиться в проточке корпуса и препятствовать перемещению плунжера в корпусе;

Внимание!

1. На двигатель устанавливайте только «заряженный» гидронатяжитель, когда плунжер удерживается в корпусе с помощью стопорного кольца. После каждого снятия гидронатяжителя перед его последующей установкой необходимо его зарядить.

2. Разряжать гидронатяжители следует только после затяжки болтов крепления их крышек.

Преждевременная разрядка гидронатяжителя при незатянутой крышке приведет к жесткому расклиниванию гидронатяжителя между крышкой и упорной площадкой рычага натяжного устройства и к полному исключению элемента гидравлического регулирования, что повлечет многократное увеличение нагрузок в приводе, ускоренный износ и выход из строя деталей привода распределительных валов.

3. Не допускается на собранном гидронатяжителе нажатие на выступающий из корпуса носик плунжера, во избежание выхода плунжера из зацепления с корпусом под действием сжатой пружины.

4. Не допускается при сборке зажимать корпус гидронатяжителя во избежание нарушении геометрии пары плунжер-корпус.

5. Не допускается раскомплектовывать корпус с плунжером, так как они составляют подобранную пару по зазору.

6. После замены гидронатяжителя при работе двигателя в течение некоторого времени гидронатяжитель «стучит», пока внутренняя полость корпуса не заполнится маслом.

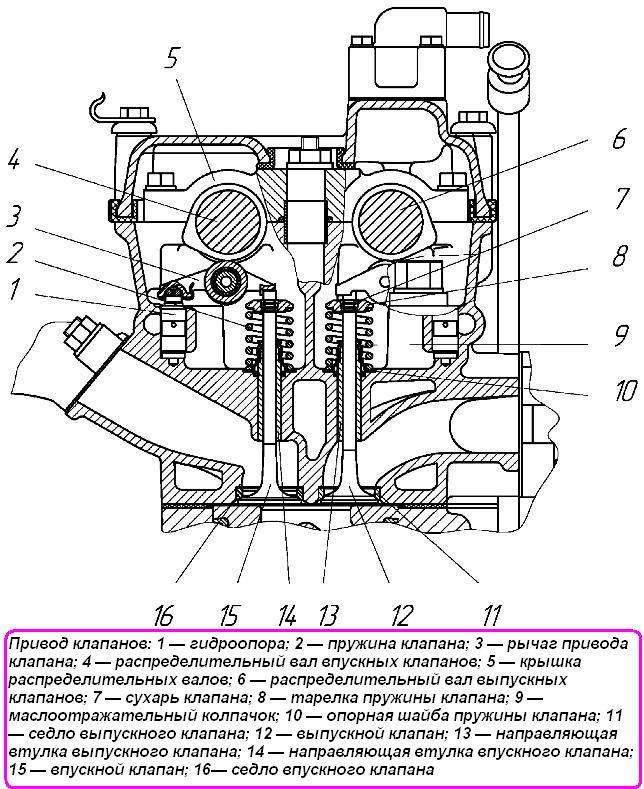

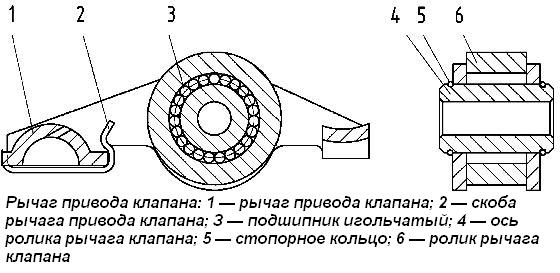

Привод клапанов (Рисунок 3). Клапаны приводятся от распределительных валов через одноплечий рычаг 3.

Одним концом, имеющим внутреннюю сферическую поверхность, рычаг опирается на сферический торец плунжера гидроопоры 1. другим концом, имеющим криволинейную поверхность, рычаг опирается на торец стержня клапана.

Ролик 6 (Рисунок 5) рычага привода клапана беззазорно контактирует с кулачком распределительного вала, для уменьшения трения в приводе клапанов ролик установлен на оси 4, на игольчатом подшипнике 3.

Рычаг передает перемещения, задаваемые кулачком распределительного вала, клапану.

Применение гидроопоры исключает необходимость регулировать зазор между рычагом и клапаном.

При установке на двигатель рычаг подсобирается с гидроопорой с помощью скобы 2 охватывающей шейку плунжера гидроопоры.

Гидроопора (Рисунок 6) стальная, ее корпус 1 выполнен в виде цилиндрического стакана, внутри которого размещен поршень 4, с обратным шариковым клапаном З и плунжер 7, который удерживается в корпусе стопорным кольцом 6.

На наружной поверхности корпуса выполнены канавка и отверстие 5 для подвода масла внутрь опоры из магистрали в головке цилиндров.

Гидроопоры устанавливаются в расточенные в головке цилиндров отверстия.

Работает гидроопора следующим образом.

При набегании кулачка распределительного вала на ролик рычага привода клапана давление под поршнем резко повышается, шариковый клапан закрывается, запирая находящееся в полости 8 между корпусом и поршнем масло, которое становится рабочим телом, через которое передается усилие и движение от кулачка через рычаг к клапану.

Небольшая часть масла при этом выдавливается через зазор между корпусом и поршнем, при этом гидроопора проседает на величину 0,01 - 0,05 мм.

При закрытии клапана, когда снимается усилие с гидроопоры, пружина 2 прижимает поршень, плунжер и рычаг привода клапана к кулачку распределительного вала, выбирая зазор, шариковый клапан открывается, впуская в полость между корпусом и поршнем масло, после чего цикл повторяется.

Гидроопоры автоматически обеспечивают беззазорный контакт кулачков распределительных валов с роликами рычагов и клапанами, компенсируя износы сопрягаемых деталей: кулачков, роликов, сферических поверхностей плунжеров и рычагов, клапанов, фасок седел и тарелок клапанов.

В центре сферы плунжера гидроопоры и в сферическом гнезде рычага привода клапанов выполнены отверстия для смазки сферических поверхностей плунжера и рычага, и направленной струей рабочих поверхностей кулачка распределительного вала и ролика рычага.

Клапаны (Рисунок 3) впускной 15 и выпускной 12 изготовлены из жаропрочной стали, выпускной клапан имеет жароупорную износостойкую наплавку рабочей поверхности тарелки и наплавку из углеродистой стали на торце стержня, закаленную для повышения износостойкости. Диаметры стержней впускного и выпускного клапанов 6 мм. Тарелка впускного клапана имеет диаметр 30 мм, выпускного

—27 мм. Угол рабочей фаски: - у впускного клапана 60˚, у выпускного 45˚30'. На конце стержня клапана выполнены выточки для сухарей 7 тарелки 8 пружины клапана. Сухари и тарелка пружины клапана, изготовлены из малоуглеродистой, легированной стали, и подвергнуты углеродоазотированию для повышения износостойкости.

У сухарей размеры и форма элементов, охватывающих стержень клапана, дают возможность клапанам вращаться в процессе их работы.

Под пружину устанавливается опорная стальная шайба 10. Клапаны работают в направляющих втулках 13, 14, изготовленных из дисперсно-упрочненного композиционного материала на основе порошковой меди или из порошкового материала на основе железа. Втулки клапанов снабжены стопорными кольцами.

Седла клапанов изготовлены из специального чугуна или из порошкового материала на основе железа. Седла запрессованы в головку цилиндров и окончательно обрабатываются в сборе с головкой.

Для уменьшения расхода масла через зазор между втулкой и стержнем клапана, на верхние концы всех втулок напрессованы маслоотражательные колпачки 9, изготовленные из маслостойкой резины.

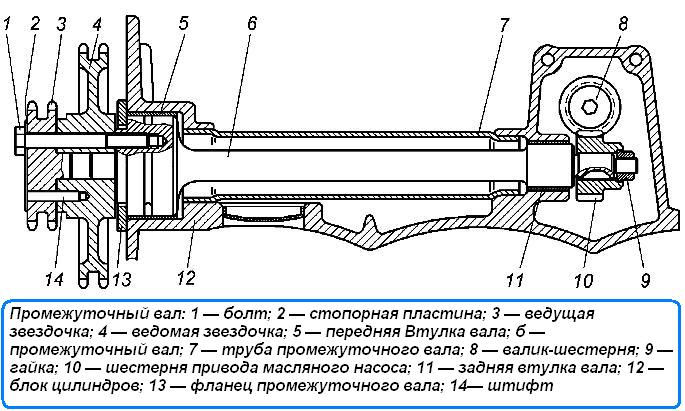

Промежуточный вал 6 (Рисунок 7) предназначен для передачи вращения от коленчатого вала распределительным валам через промежуточные звездочки, нижнюю и верхнюю цепи. Кроме этого, он служит для привода масляного насоса.

Вал изготавливается из стали. Рабочие поверхности вала термообработаны.

Промежуточный вал вращается в сталеалюминиевых втулках 5 и 11, запрессованных в отверстия блока цилиндров 12.

От осевых перемещений промежуточный вал удерживается стальным фланцем 13, который закреплен двумя болтами М8 к переднему торцу блока цилиндров, между передней шейкой вала и ступицей ведомой звездочки 4.

Осевой зазор обеспечивается разницей между длиной уступа на валу и толщиной фланца.

Для повышения износостойкости фланец закален, а для улучшения приработки торцевые поверхности фланца шлифованы и фосфатированы.

На передний цилиндрический выступ вала установлена ведомая звездочка 4. Ведущая звездочка 3 цилиндрическим выступом устанавливается в отверстие ведомой звездочки, а ее угловое положение фиксируется штифтом 14, запрессованным в ступицу ведомой звездочки.

Обе звездочки крепятся двумя болтами 1 к промежуточному валу. Болты контрятся отгибом на их грани углов стопорной пластины 2.

На хвостовике промежуточного вала с помощью шпонки и гайки 9 закреплена ведущая винтовая шестерня 10 привода масляного насоса.

Свободная поверхность промежуточного вала (между опорными шейками) герметично закрыта тонкостенной стальной трубой 7, запрессованной на герметике в отверстия в приливах блока цилиндров.