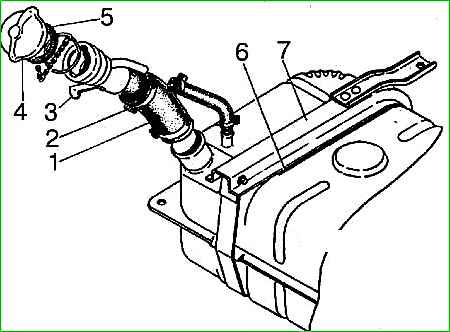

Топливный бак автомобиля Газель

В случае нарушения герметичности топливного бака его следует снять с автомобиля

Для этого необходимо ослабить гайки крепления пластины петли лючка наливной трубы и вынуть кронштейн 3, снять лючок пола кузова (над топливным баком) и отсоединить топливные шланги от топливозаборника, снять провода, идущие к датчику указателя уровня топлива и изолировать их, отсоединить от кронштейнов стяжные ленты (предварительно поставив под бак упоры) и снять бак.

Перед проверкой герметичности с топливного бака следует снять датчик указателя уровня топлива и топливозаборник с фильтром, для чего отвернуть по пять винтов крепления их фланцев к баку; снять наливную трубу вместе со шлангами (для автофургонов и автобусов).

Герметичность топливного бака проверяют сжатым воздухом под давлением 20 кПа (0,2 кгс/см²), помещая его в воду, предварительно закрыв заглушками или пробками все фланцы и отверстия.

Воздух подводится через специальную трубку, вставленную в наливную трубу и снабженную вентилем для перекрытия доступа воздуха при повышении давления более 20 кПа (0,2 кгс/см²) и контрольным манометром.

В местах негерметичности будут выходить пузырьки воздуха. Эти места следует отметить краской.

Паять бак можно только после тщательной промывки его (внутри и снаружи) горячей водой и продувки сжатым воздухом. После пайки следует снова проверить герметичность бака.

Сборку и установку топливного бака выполняют в порядке, обратном разборке и снятию бака с автомобиля.

При сборке необходимо следить за сохранностью и правильностью установки прокладок под фланцы заборной трубки и датчика указателя уровня. для предотвращения просачивания топлива через неплотности резьбы винты крепления фланцев перед завертыванием рекомендуется окунуть в сурик или шеллак.

Все соединения бака во избежание разгерметизации после сборки и установки его на автомобиль должны быть затянуты плотно, однако без особых усилий.

Неисправные детали топливопроводов следует заменить новыми.

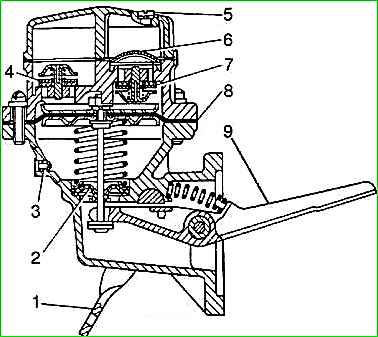

Топливный насос двигателя ЗМЗ-402

Топливный насос требует ремонта в случаях прорыва диафрагмы, нарушения герметичности всасывающих или выпускного клапанов, потери эластичности уплотнителя тяги диафрагмы, а также износа рычага привода и текстолитовой шайбы тяги диафрагмы.

Разборку топливного насоса проводить в следующем порядке:

- - отвернуть два винта 5 крепления крышки и осторожно снять крышку, резиновую уплотняющую прокладку и сетчатый фильтр насоса;

- - отвернуть восемь винтов крепления головки насоса к корпусу, осторожно снять головку и освободить диафрагму;

- - при необходимости замены клапанов выпрессовать из головки насоса обоймы клапанов, снять с обоймы резиновый клапан, пластину клапана и пружину.

Не рекомендуется без необходимости вывертывать из головки и крышки насоса топливоподводящий и отводящий штуцеры;

- - вывернуть из корпуса резьбовые заглушки оси рычага;

- - вынуть ось рычага, предварительно сняв пружину рычага;

- - вынуть рычаг привода насоса и втулку рычага;

- - вынуть диафрагму вместе с тягой, пружиной, уплотнителем и держателем уплотнителя из корпуса насоса;

- - вынуть валик рычага ручного привода вместе с уплотнительным резиновым кольцом, предварительно освободив пружину рычага;

- - разобрать диафрагму, для чего отжать пружину и, сняв стальной держатель уплотнителя, снять ее;

- - отвернуть гайку тяги, снять пружинную шайбу, верхнюю чашку, лепестки диафрагмы, нижнюю чашку и уплотняющую шайбу.

Осмотр и контроль деталей насоса

Тщательно осмотреть состояние деталей, предварительно очистив и промыв их в керосине или неэтилированном бензине. При необходимости замены клапана особо обратить внимание на состояние седла в головке.

Резиновые клапаны, прокладку крышки головки или лепестки диафрагмы, имеющие коробление и потерю эластичности, заменить.

Суммарный износ рабочей поверхности рычага, отверстия рычага, втулки, оси и корпуса насоса, а также текстолитовой шайбы тяги диафрагмы считать допустимым в пределах, которые обеспечивают получение подачи насоса не менее 145 л/ч при частоте вращения эксцентрика 1800 мин -1.

Сборка насоса

Сборка насоса осуществляется в порядке, обратном разборке. При этом особое внимание следует обращать на правильность подсборки диафрагмы и ее установки в насос.

Перед сборкой необходимо проверить характеристику пружины насоса: свободная длина пружины —50 мм; при нагрузке 50+3 Н (5,1+0,3 кгс) длина пружины должна быть 28,5 мм.

Количество витков пружины — 6+0,5, наружный диаметр пружины —24 мм, диаметр проволоки — (1 ,80,03) мм, материал — сталь 65ГА.

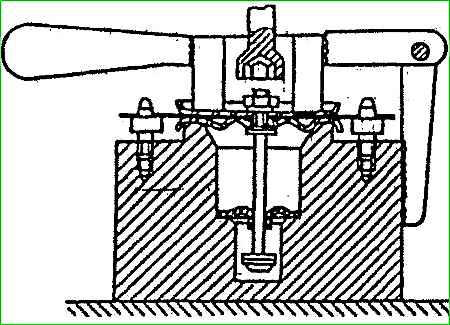

Подсборку диафрагмы рекомендуется выполнять в специальном приспособлении.

Перед сборкой все детали промыть в чистом бензине, лепестки диафрагмы выдержать 30-40 мин, в керосине и протереть чистой салфеткой с обеих сторон.

Затем вставить тягу в приспособление и последовательно надеть на выступающий конец тяги резиновый уплотнитель тяги, уплотнительную медную шайбу, нижнюю чашку (вогнутой стороной вниз), четыре лепестка диафрагмы (так, чтобы штифты приспособления вошли в ее отверстие), верхнюю чашку и завернуть гайку рукой на несколько ниток резьбы, поставив под нее пружинную шайбу.

Затем зажать все детали в приспособлении и довернуть гайку до отказа.

Вынуть подсобранную диафрагму из приспособления, надеть пружину на тягу и высвободить из пружины резиновый уплотнитель.

Отжать пружину и установить на резиновый уплотнитель стальной держатель.

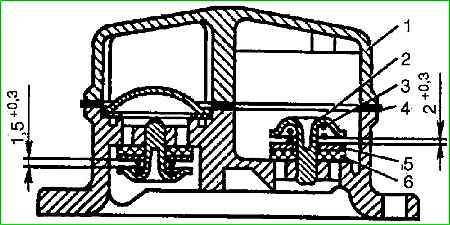

При запрессовке обойм клапанов в головку насоса необходимо обеспечить размеры между пластиной клапана и обоймой у впускных клапанов 1,5-1,8 мм, у нагнетательного — 2,0-2,3 мм.

При сборке полностью подсобранной диафрагмы (с уплотнителем и пружиной, с головкой и корпусом) следует сначала слегка завернуть восемь винтов крепления головки к корпусу, а затем, отводя рычаг ручного привода в крайнее верхнее положение, полностью затянуть их.

Это позволит предотвратить прорыв диафрагмы или ее чрезмерную вытяжку в начале работы насоса.

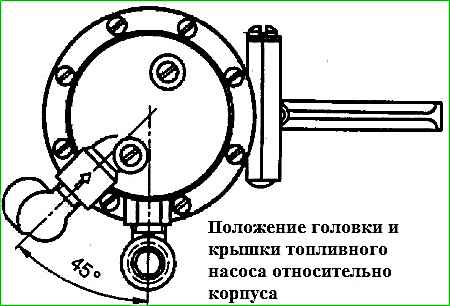

Головка и крышка при сборке насоса должны быть поставлены относительно корпуса в положение, показанное на рисунке 5.

После сборки следует проверить насос на начало подачи, давление, разрежение и подачу так, как было указано выше.

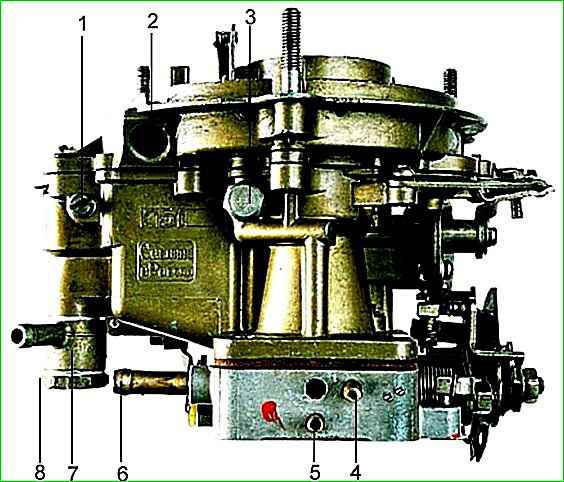

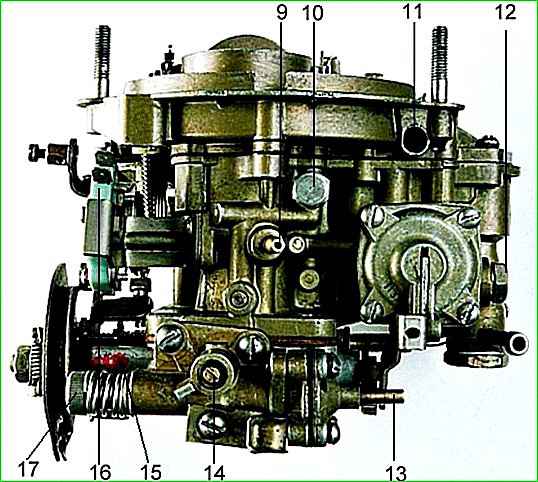

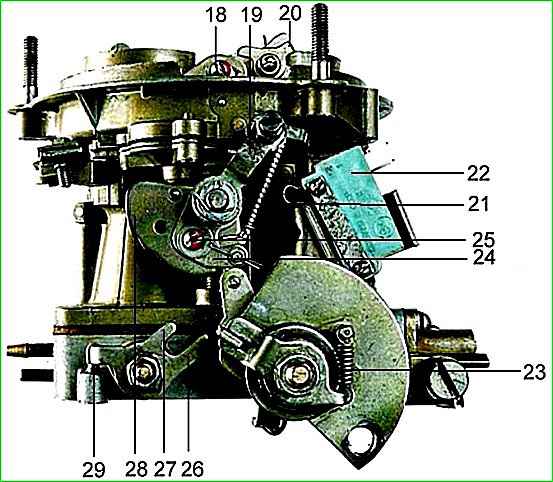

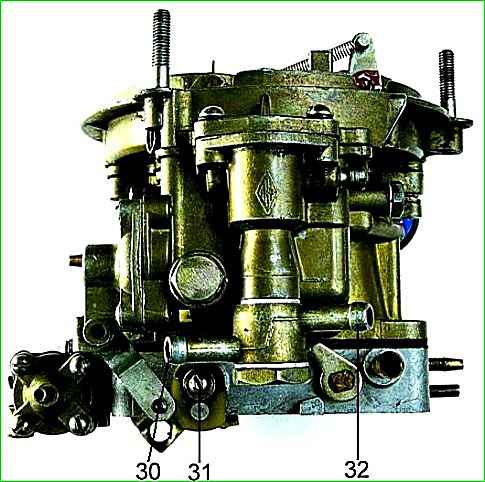

Карбюратор К-151

Разборку карбюратора рекомендуется выполнять в следующем порядке:

- - отвернуть винт крепления тяги воздушной заслонки к рычагу привода;

- - отвернуть семь винтов крепления крышки поплавковой камеры, снять крышку и прокладку под ней, стараясь не повредить прокладку;

- - отвернуть два винта и снять воздушную заслонку, если зазоры между воздушной заслонкой и воздушным патрубком превышают нормальные;

- - отвернуть винт и снять распылитель ускорительного насоса;

- - отвернуть винт и снять распылитель эконостата;

- - отвернуть пробку и вынуть ось поплавка, снять поплавок, вынуть иглу топливного клапана. Вывернуть корпус топливного клапана вместе с прокладкой;

- - отвернуть пробку фильтра и снять сетчатый фильтр;

- - отвернуть четыре винта крепления крышки диафрагмы ускорительного насоса, снять крышку и вынуть диафрагму с пружиной;

- - вывернуть главные жиклеры первой и второй камер карбюратора;

- - вывернуть воздушные жиклеры и вынуть эмульсионные трубки первой и второй камер;

- - вывернуть жиклеры системы холостого хода первой камеры и жиклеры переходной системы;

- - отвернуть два винта и снять диафрагменное запорное устройство экономайзера принудительного холостого хода;

- - отвернуть три винта и снять корпус автономной системы.

Контроль и осмотр деталей карбюратора

После разборки следует промыть детали в бензине, продуть сжатым воздухом и проверить их техническое состояние, которое должно удовлетворять следующим требованиям:

- - все детали должны быть чистыми, без нагара и смолистых отложений;

- - жиклеры после промывки и продувки сжатым воздухом должны иметь заданную пропускную способность или размер;

- - все клапаны должны быть герметичными, прокладки — целыми и иметь следы (отпечатки) уплотняемых плоскостей;

- - не должно быть заметных износов (люфтов) в соединениях: ось поплавка — кронштейн поплавка, бобышки корпуса смесительных камер — оси дроссельных заслонок.

Сборка карбюратора производится в порядке, обратном разборке.

Сначала необходимо подсобрать все три части карбюратора — крышку, корпуса поплавковой и смесительных камер, а затем соединить их между собой. При сборке необходимо:

- - следить за сохранностью и правильной установкой прокладок;

- - следить, чтобы дроссельные и воздушная заслонки поворачивались совершенно свободно, без заеданий и плотно прикрывали свои каналы;

- - затягивать все резьбовые соединения плотно, но без чрезмерных усилий;

- - проверить и при необходимости отрегулировать уровень топлива в поплавковой камере.