Para diagnosticar el accionamiento neumático de los sistemas de frenos se debe contar con al menos un manómetro de control y utilizar las válvulas de salida de control disponibles en el vehículo

Trabajar con un manómetro requiere mucha mano de obra y usar solo válvulas de control estándar hace que la resolución de problemas de varios dispositivos sea mucho más difícil.

Por lo tanto, al realizar una verificación en profundidad del rendimiento del accionamiento neumático, se debe utilizar un juego de manómetros de control, así como un juego de racores, adaptadores y cabezales de conexión que permitan medir la presión en cualquier línea.

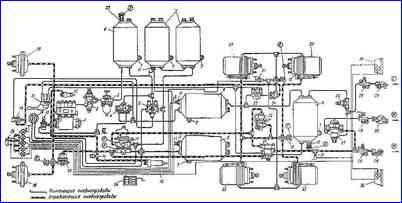

Esquema del accionamiento neumático de los mecanismos de freno: A - válvula de control del circuito IV; B, D - válvulas de la salida de control del tercer circuito; B - válvula de control del primer circuito; G - válvula de control del 2do circuito; K, L - válvulas de control adicionales; I - línea de freno (control) de un accionamiento de dos cables; F - línea de conexión de un accionamiento de un solo cable; E - línea de suministro de un accionamiento de dos hilos; 1 – compresor; 2 - regulador de presión; 3 - protección contra heladas; 4 - doble válvula de seguridad; 5 - triple válvula de seguridad; 6 - receptor de condensación; 7 - válvula de drenaje de condensado; 8 - receptor del tercer circuito; 9 - receptor de aire del primer circuito; 10 - receptor del segundo circuito; 11 - sensor de caída de presión en el receptor; 12 - válvula de control; 13 - válvula neumática; 14 - sensor de activación de la electroválvula del freno del remolque; 15 - cilindro neumático para accionar la palanca de parada del motor; 1c - cilindro neumático para accionar la trampilla del freno auxiliar; 17 - válvula de freno de dos secciones; 18 - manómetro de dos agujas; 19 - cámara de freno tipo 24; 20 - válvula limitadora de presión, - 21 - válvula de control del freno de estacionamiento y de emergencia; 22 - válvula del acelerador; 23 - cámara de freno tipo 20/20 con acumulador de energía de resorte; 24 - válvula de derivación de dos líneas; 25 - válvula de control del freno del remolque con accionamiento de dos cables; 26 - válvula protectora única; 27 - válvula de control del freno del remolque con accionamiento de un solo cable; 28 - válvula de desconexión; 29 - Cabezal de conexión tipo palma; 30 - cabezal de conexión tipo A; 31 - sensor de luz de freno; 32 - regulador automático de fuerza de frenado; 33 - válvula de purga de aire; 34 - baterías; 35 - bloque de luces de advertencia y timbre; 36 - luz trasera; 37 - sensor de freno de mano

Primero se comprueba el estado de funcionamiento de las lámparas y del timbre. Cuando presionas el botón en el bloque, las luces indicadoras deberían encenderse.

Las lámparas se encienden si la presión en los cilindros correspondientes es inferior a 4,8-5,2 kgf/cm 2. El timbre suena si al menos una lámpara está encendida.

A continuación, después de arrancar el motor, llene el accionamiento neumático con aire comprimido.

A una velocidad del motor de 2200 rpm, un compresor en funcionamiento bombea el sistema de frenos (las luces se apagan) en 8 minutos.

Si el tiempo de llenado es mayor, es posible que el accionamiento neumático tenga fugas, que el filtro del regulador esté sucio o congelado o que las válvulas del compresor estén defectuosas.

Si el grupo cilindro-pistón está desgastado, entonces, al tener un rendimiento bajo, el compresor, junto con el aire, suministrará aceite al accionamiento neumático, que se acumula junto con el condensado en los cilindros y se descarga del regulador de presión.

Cuando la presión en el sistema alcanza 7,0-7,5 kgf/cm 2, el regulador de presión se activa y el aire del compresor sale continuamente a través de la salida atmosférica. Presione y suelte el pedal del freno varias veces.

La presión en el accionamiento neumático disminuirá a 6,2-6,5 kgf/cm 2.

La válvula de descarga en el regulador de presión se cerrará y el compresor volverá a aumentar la presión en el accionamiento neumático a 7,0-7,5 gf/cm 2.

La presión de apertura y cierre de la válvula en el regulador de presión se controla mediante un manómetro de dos agujas en la cabina o mediante un manómetro conectado a la válvula de control en la botella de condensación.

Debe regular la presión del aire en el accionamiento neumático utilizando el tornillo en la parte superior del regulador de presión.

Desviaciones en el funcionamiento del regulador de presión: liberación repentina de aire durante el llenado del sistema, apertura de la válvula a baja o alta presión y la imposibilidad de ajustarla: indican un mal funcionamiento del dispositivo y la necesidad de su reparación.

Compruebe si hay fugas en el actuador del freno neumático

Cuando el compresor no está funcionando y los consumidores están apagados (se suelta el pedal del freno, el freno de mano está puesto), la caída de presión durante 30 minutos de prueba debe ser inferior a 0,5 kgf/cm 2.

Cuando los consumidores están encendidos (el pedal del freno está presionado, el freno de mano está quitado), la caída de presión durante 15 minutos de prueba también debe ser inferior a 0,5 kgf/cm 2

Para verificar el funcionamiento de las válvulas de seguridad, conecte un manómetro a la válvula de salida de control en el cilindro del freno de estacionamiento.

Purgue el aire del cilindro del eje delantero mediante la válvula de drenaje de condensado.

La caída de presión solo debe mostrarse mediante la flecha superior del manómetro estándar.

La presión en el bogie trasero y en los cilindros del freno de mano no debe cambiar.

Si la presión disminuye en los cilindros del bogie trasero, entonces la válvula de seguridad triple está defectuosa, y la caída de presión en los cilindros del freno de estacionamiento indica un mal funcionamiento de la válvula de seguridad doble o simple (dependiendo del diseño del actuador neumático ) alimentando este circuito.

Para comprobar el funcionamiento del accionamiento neumático del freno de servicio, es necesario colocar manómetros en las válvulas de control en el limitador de presión y en la parte trasera del bastidor, encima del eje trasero.

Las lecturas de estos manómetros corresponden a la presión en las cámaras de freno delanteras y en las cámaras de freno del bogie trasero.

Cuando pisa el pedal del freno hasta el fondo, la presión en el manómetro de dos agujas no debe disminuir más de 0,5 kgf/cm 2 (el aire de los cilindros entró en las cámaras de freno, y la presión cayó), la presión en las cámaras de los frenos delanteros debe aumentar a 7,0 kgf/cm 2 y ser igual a las lecturas de la escala superior del manómetro de la cabina.

La presión en las cámaras del freno trasero también aumenta a 2,5-3,0 kgf/cm 2 para un coche vacío.

Si levanta la varilla vertical del regulador de fuerza de frenado hasta la cantidad de deflexión estática de la suspensión, entonces la presión en las cámaras del freno trasero debería aumentar a 7,0 kgf/cm 2 ( lectura de la escala inferior del manómetro).

La deflexión estática de la suspensión cuando se carga depende de la rigidez de los resortes, por lo que para los modelos básicos es respectivamente: KamAZ-5320 - 40 mm, KamAZ-5410 - 42 mm, KamAZ-5511 - 34 mm.

El accionamiento del regulador de fuerza de frenado se regula cambiando la longitud de la varilla vertical y cambiando la longitud de la palanca reguladora.

La longitud de la varilla está ajustada de modo que cuando el coche esté vacío y el pedal del freno esté pisado a fondo, la presión en las cámaras del freno trasero no sea inferior a 2,5 kgf/cm 2.

La longitud de la palanca reguladora se establece constante para este modelo:

KAMAZ-5320 - 105 mm, KamAZ-5410 - 105 mm, KamAZ-5511 - 95 mm. Después de soltar el pedal del freno, el aire de las cámaras de freno debe salir sin demora y por completo.

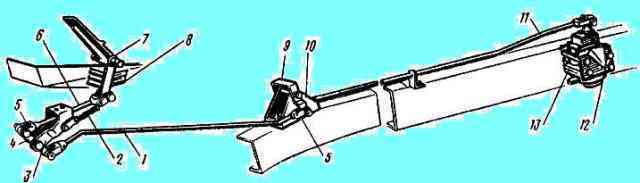

Si no se proporciona la presión nominal (7,0 kgf/cm 2) en las cámaras del freno delantero y trasero cuando el pedal está completamente presionado, entonces es necesario, en primer lugar, verificar la ajuste correcto del accionamiento mecánico de la válvula de freno ( Fig. 1).

La transmisión tiene dos horquillas de ajuste: en el brazo del pedal y en el brazo intermedio. El acceso a la primera horquilla de ajuste se proporciona cuando se levanta el embellecedor delantero.

Al acortar la varilla del pedal, levantamos el pedal en la cabina, la carrera completa del pedal aumenta, debe ser igual a 100-140 mm.

Cuando el pedal está pisado a fondo, el recorrido de la palanca de la válvula de freno de dos secciones es de 31 mm.

En funcionamiento hay coches que tienen un tiempo de liberación prolongado, muchas veces debido a la falta de juego libre en el pedal del freno, que se regula con la horquilla del brazo intermedio y debe ser de 20-40 mm.

Si la presión máxima en uno de los circuitos del freno de servicio no está asegurada y la presión en el otro es normal, entonces es necesario conectar un manómetro a la salida de la sección correspondiente de la válvula del freno: a la arriba - si el circuito del carro trasero no funciona correctamente, hacia abajo - si el circuito del carro delantero no funciona correctamente puente.

Los manómetros deben conectarse a los terminales laterales (a lo largo del vehículo) en lugar de sensores de parada: señales en camiones volquete o tuberías que van a una válvula de dos cables en camiones con remolque.

Cuando pisas el pedal, debes comparar la presión en la salida de la válvula del freno y en las cámaras del freno.

Cuando pisas el pedal a fondo, los valores de presión en la salida de la válvula de freno y el limitador de presión deben ser iguales.

La presión en las cámaras del freno trasero depende de la posición de la palanca reguladora de la fuerza de frenado: en la posición inferior “vacío” - 2,5 kgf/cm 2, en la posición superior “cargado” - 7,0 kgf/cm 2.

Al comparar las lecturas de los manómetros y conocer las características de los dispositivos, podrás descubrir fácilmente cuál está defectuoso.

Al frenar con el freno de servicio, es necesario comprobar la carrera de las varillas de la cámara de freno.

Para los vehículos KamAZ-5320, 5410, 55102 es de 20-30 mm, KamAZ-5511, KamAZ-53212, 54112 - 25-35 mm. Se permite una diferencia en la carrera de las varillas de la cámara de freno en un eje: 2-3 mm.

Para comprobar el funcionamiento del circuito del freno de estacionamientoes necesario conectar un manómetro a la válvula de control situada en la parte trasera del bastidor y comprobar la presión en los acumuladores de energía.

Cuando la manija de la válvula del freno de estacionamiento está en posición vertical, el automóvil frena por la fuerza de los resortes en los acumuladores de energía, la presión en ellos es atmosférica.

Si mueves la manija de la válvula a una posición horizontal, el aire de los cilindros del freno de mano fluirá a través de la válvula del acelerador hacia los acumuladores de energía, los resortes se comprimirán y el automóvil soltará los frenos.

La presión en el manómetro de control debe aumentar a 7,0 kgf/cm 2.

Compruebe el funcionamiento del freno de repuesto moviendo suavemente la manija de la válvula del freno de estacionamiento a una posición vertical.

Cuando el ángulo de rotación del mango es de hasta 30°, la presión en los acumuladores de energía debe disminuir a 5,0-4,5 kgf/cm 2, y las varillas de las cámaras de freno traseras deben comience a moverse hacia abajo.

Una rotación más suave de la manija de la válvula del freno de estacionamiento provoca una disminución sincrónica de la presión en los acumuladores de energía y la extensión de las varillas.

Cuando el ángulo de rotación de la manija de la válvula del freno de estacionamiento es de 60-70˚, la presión debe caer a cero. Si esto no sucede, entonces es necesario reemplazar la válvula del freno de estacionamiento defectuosa.

Al comprobar el funcionamiento del circuito de liberación del freno de emergencia es necesario activar el freno de estacionamiento (la presión en los acumuladores de energía es atmosférica).

Al pulsar el botón de la válvula de liberación del freno de emergencia, transferimos aire de los cilindros del freno de servicio a los acumuladores de energía.

Cuando la presión en los acumuladores de energía alcanza 4,8-5,2 kgf/cm 2, la luz intermitente en el bloque de luces de control se apaga.

La liberación completa del freno requiere de 6 a 8 segundos. En el manómetro de la cabina, la caída de presión al soltar los frenos no debe ser superior a 0,8 kgf/cm 2.

Después de soltar el botón de la válvula, el aire de los acumuladores de energía se libera completamente a través de la válvula hacia la cabina y se activa el freno de mano.

Cuando se aplica el freno de estacionamiento, se enciende una luz intermitente en la unidad de luces de advertencia.

Antes de comprobar el freno auxiliararranque el motor y luego presione el botón de la válvula de freno.

El motor debe pararse, ya que al girar la palanca de la bomba de combustible de alta presión se cortará el suministro de combustible y se cerrarán los amortiguadores en los tubos de escape.

La palanca de parada del motor y el amortiguador son accionados por cilindros neumáticos.

Al frenar con el freno auxiliar, también se suministra aire al sensor normalmente abierto que controla la válvula solenoide del remolque.

La válvula se activa y permite que el aire comprimido del cilindro del remolque entre en las cámaras de freno.

La presión en las cámaras de freno del remolque se establece constante: 0,6-0,8 kgf/cm 2 y se regula mediante un tornillo en la parte inferior de la válvula solenoide.

Para comprobar el funcionamiento de los dispositivos que controlan el remolque, es necesario conectar un manómetro al cabezal Palm de la línea de suministro y abrir la válvula de aislamiento. En este caso, el manómetro debe mostrar una presión de 6,2-7,5 kgf/cm 2.

Luego conectamos el manómetro al cabezal desde la línea de control “Palm” y abrimos la válvula de aislamiento.

Cuando se suelta el tractor, la presión en esta línea es atmosférica.

Si frena el automóvil con el freno de servicio o de estacionamiento, la presión debe aumentar sincrónicamente de acuerdo con el ángulo de rotación de la manija de la válvula del freno de estacionamiento o la fuerza al presionar el pedal de cero a 6,2-7,5 kgf/cm 2 .

Puedes comprobar el correcto ajuste de la válvula de dos hilos fijando la palanca reguladora de la fuerza de frenado en la posición “cargada”.

En este caso, la presión en las cámaras del freno trasero, con un regulador en funcionamiento, será igual a la presión en la sección de control superior de la válvula de dos hilos.

Al comparar las lecturas del manómetro que mide la presión en la línea de control del remolque y el manómetro que mide la presión en las cámaras del freno trasero con la palanca reguladora levantada, es posible determinar el exceso de presión.

Debe ser de 0,6 kgf/cm 2 y ajustarse a un valor de presión de 3-4 kgf/cm 2.

Al atornillar el tornillo situado en el interior de la válvula de dos hilos, aumenta el exceso de presión en la línea de control.

Comprueba el funcionamiento del sensor de luz de freno. Los contactos del sensor deben cerrarse y encender las luces de freno cuando presión en la línea de control del remolque 0,1-0,5 kgf/cm 2.

Para comprobar el funcionamiento de los frenos mediante un accionamiento de línea única, es necesario conectar un manómetro al cabezal “A” de la línea de línea única y abrir la válvula de aislamiento.

Cuando se suelta el tractor, la presión en esta línea debe estar en el rango de 4,8-5,3 kgf/cm 2. Esta presión se ajusta mediante un tornillo en la parte inferior de la válvula de línea única.

Al frenar con un freno de servicio, de estacionamiento o de repuesto, la presión en la línea de una sola línea debe disminuir con el frenado total de 4,8-5,3 kgf/cm 2 a cero.

Para verificar los frenos de un remolque, debe conectar manómetros a la válvula de control para verificar la presión en las cámaras de freno traseras y a la válvula de control en el tanque del remolque.

Cuando los frenos del remolque funcionan mediante una transmisión de dos líneas, la presión en el cilindro debe ser de 6,2 a 7,5 kgf/cm 2.

Al frenar un remolque con un freno de servicio o de estacionamiento, la presión en las cámaras de freno aumenta de 0 a 3,0 kgf/cm 2, si el remolque está vacío.

Cuando la palanca del regulador se eleva a la posición "cargada", la presión debe aumentar a 6,2-7,5 kgf/cm 2.

Cuando se enciende la válvula solenoide, la presión en las cámaras de freno se establece en 0,6-0,8 kgf/cm 2.

Después de soltar los frenos, el aire comprimido debe liberarse a la atmósfera por completo y sin demora.

Para que el remolque funcione con un accionamiento de un solo cable, debe cerrar las válvulas de desconexión en las líneas de suministro y control del tractor.

Tan pronto como se cierre la válvula de aislamiento en la línea de suministro, el aire comprimido del cilindro del remolque saldrá a través de la válvula de compensación en el distribuidor de aire y luego a través de la válvula a la atmósfera.

La presión en el cilindro del remolque debe caer a 4,8-5,3 kgf/cm 2, y después de eso los frenos del remolque deben activarse.

La presión en la línea de línea única debe ser igual en valor a la presión en el cilindro. Si estos valores no son iguales, entonces la presión de cierre de la válvula compensadora se debe ajustar con el tornillo del distribuidor de aire.

Conecte el remolque mediante un accionamiento de un solo cable.

Al frenar un remolque vacío, la presión en las cámaras de freno debe ser de al menos 3,0 kgf/cm 2, y con la palanca reguladora levantada aumentará a 4,8-5,3 kgf/cm 2.

Si, según los resultados de la verificación, los valores de presión en los puntos de control corresponden a los valores especificados, el accionamiento neumático de los sistemas de frenos del tractor y del remolque está en buen estado y operativo.