Turbocompresores para motores diésel KAMAZ 740.11-240, 740.13-260, 740.14-300

El sistema de presurización de la turbina de gas, debido al aprovechamiento de parte de la energía de los gases de escape, proporciona el suministro de aire precomprimido a los cilindros del motor

La sobrealimentación le permite aumentar la densidad del aire que ingresa a los cilindros, quemar más combustible en el mismo volumen de trabajo y, como resultado, aumentar la potencia del motor por litro.

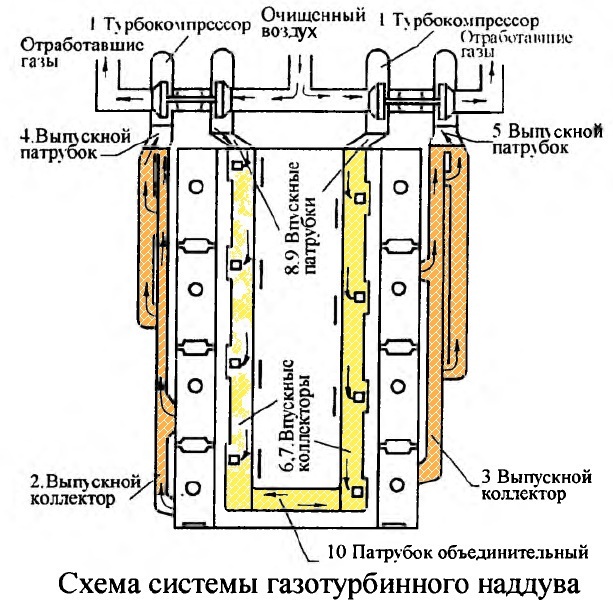

El sistema de sobrealimentación de la turbina de gas del motor consta de dos turbocompresores intercambiables, colectores de admisión y escape y tuberías (ver imagen).

Los turbocompresores están montados en los tubos de escape, uno para cada bancada de cilindros.

Los colectores y tubos de escape están fabricados en fundición dúctil VCh50.

El sellado de juntas de gas entre las bridas de montaje de la turbina de turbocompresores, tubos de escape y colectores se realiza con juntas de acero resistente al calor.

Las juntas son piezas de un solo uso y deben reemplazarse cuando se revisa el sistema.

La junta de gas entre el colector de escape y la culata se sella con una junta de chapa de amianto, bordeada con cinta metal clad

Los colectores de escape están hechos de una sola pieza, atornillados a las culatas y asegurados con arandelas de seguridad.

Se instala una arandela esférica especial debajo de la cabeza del perno para compensar los desplazamientos angulares de la cabeza del perno de montaje del colector de escape que se producen durante el calentamiento.

Los colectores de admisión y las tuberías están hechos de aleación de aluminio fundido AK9ch y están interconectados con pernos. Las juntas entre colectores y ramales se sellan con juntas de paronita.

Para igualar la presión entre los dos bancos de cilindros, los colectores de admisión están conectados por un tubo de unión.

El sistema de turboalimentación del motor debe estar sellado.

Si se viola la estanqueidad del tracto de escape, la velocidad de rotación del rotor del turbocompresor disminuye y, por lo tanto, disminuye la cantidad de aire inyectado en los cilindros, lo que conduce a un aumento en el estrés térmico de las piezas, una disminución en el motor poder y vida.

La fuga del tracto de admisión también conduce a las desventajas anteriores y al desgaste "polvoriento" del grupo cilindro-pistón, por lo tanto, falla prematura del motor.

Los cojinetes del turbocompresor se lubrican desde el sistema de lubricación del motor a través de tubos de fluoroplástico con trenza metálica.

El aceite de los turbocompresores se drena a través de tuberías de acero hacia el cárter. Los tubos de drenaje están interconectados por un manguito de goma, que se une con abrazaderas.

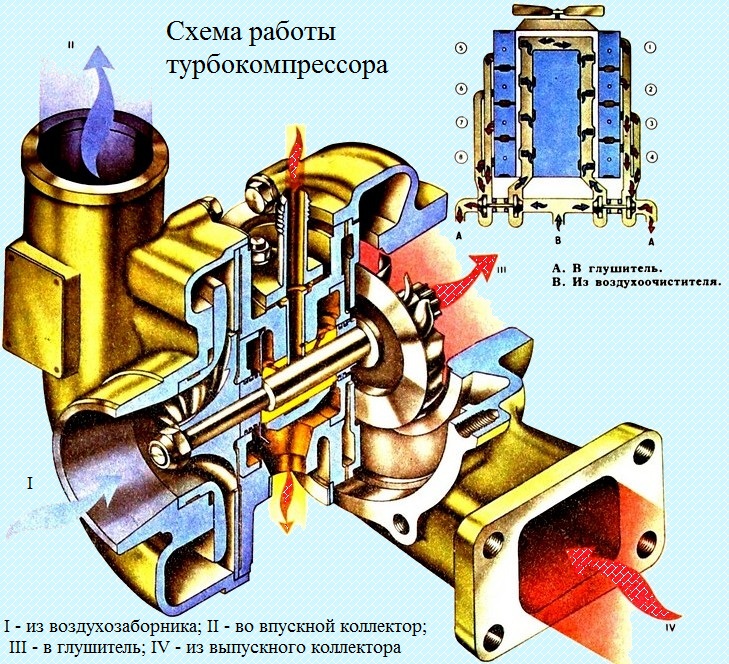

El aire en el compresor centrífugo proviene del filtro de aire, se comprime y se suministra bajo presión a la entrada del motor.

El tubo de salida del compresor y el tubo de entrada del colector están conectados entre sí mediante un manguito de goma resistente al calor, que se une con abrazaderas.

Los motores están equipados con un turbocompresor TKR7N-1, TKR7S-9 (Fig. Turbocompresor TKR 7C, Turbocompresor TKR 7N) o su análogo extranjero S2B/7624TAE/1.00 D9 de Schwitzer.

Los turbocompresores TKR7S-9 y TKR7N-1 son modificaciones de los modelos básicos de turbocompresores TKR7S y TKR7N, respectivamente.

El texto y las figuras contienen descripciones e imágenes de modelos básicos que son comunes a todas las modificaciones del TKR.

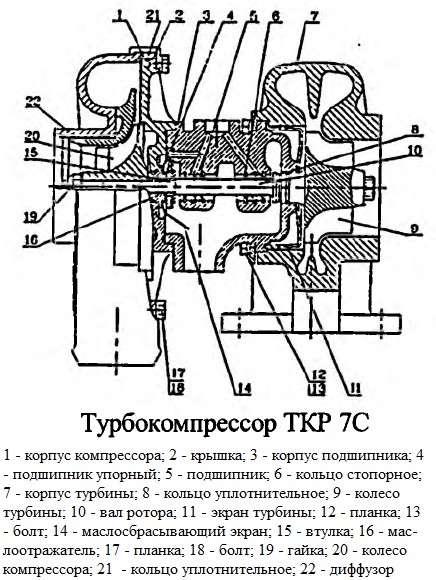

El turbocompresor TKR7S-9 consta de una turbina centrípeta y un compresor centrífugo conectados entre sí por un conjunto de cojinetes.

La turbina con carcasa de dos vías 7 fabricada en hierro fundido de alta resistencia VCh40 convierte la energía de los gases de escape en energía cinética de rotación del rotor del turbocompresor, que luego se convierte en trabajo de compresión de aire en el compresor escenario.

El rotor del turbocompresor TKR7S consta de una rueda de turbina 9 con un eje 10, una rueda de compresor 20, un deflector de aceite 16 y un casquillo 15, fijado al eje con una tuerca 19.

La rueda de la turbina está fundida a partir de una aleación de revestimiento resistente al calor y soldada a un eje de acero por fricción.

La rueda del compresor con álabes curvados hacia atrás está hecha de aleación de aluminio y, después del mecanizado, se equilibra dinámicamente a un valor de 0,4 g.mm.

Los cojinetes del eje del rotor están endurecidos por HDTV a una profundidad de 1-1,5 mm a una dureza de 52-57 HRC3.

Después de mímecanizado mecánicamente, el rotor está equilibrado dinámicamente a un valor de 0,5 g.mm.

El casquillo, el deflector de aceite y la rueda del compresor se montan en el eje del rotor y se aprietan con una tuerca con un par de 7,8-9,8 Nm (0,8-1 kgf.m). Después del montaje, el rotor no se equilibra adicionalmente, solo se comprueba el descentramiento radial de los pasadores del eje.

Cuando el valor del descentramiento radial no supera los 0,03 mm, se marcan las partes del rotor en el mismo plano y se permite que el rotor ensamble el turbocompresor.

Al instalar el rotor en la carcasa del cojinete, es necesario alinear las marcas en las partes del rotor.

El rotor gira en los cojinetes 5, que son casquillos giratorios flotantes.

El movimiento axial del rotor está limitado por el cojinete de empuje 4, pellizcado entre la carcasa del cojinete 3 y la cubierta 2. Los cojinetes están hechos de bronce BrO10S10.

La caja de cojinetes del turbocompresor, para reducir la transferencia de calor de la turbina al compresor, está hecha de una caja de hierro fundido VCh50 y una cubierta de aleación de aluminio.

Para reducir la transferencia de calor, se instala una pantalla 11 de acero resistente al calor entre la carcasa de la turbina y la carcasa del cojinete.

En la carcasa del cojinete, se instala una pantalla de derrame de aceite 14 que, junto con los anillos partidos elásticos 8, evita la fuga de aceite de la cavidad de la carcasa.

Para eliminar las fugas de aire, se instala un anillo de sellado de goma 21 en la conexión "carcasa del compresor - carcasa del cojinete".

Las carcasas de la turbina y el compresor se unen a la carcasa del cojinete con los pernos 12, 17 y las tiras 13, 18. Este diseño le permite instalarlos en cualquier ángulo entre sí, lo que a su vez facilita la instalación del TKR en el motor. .

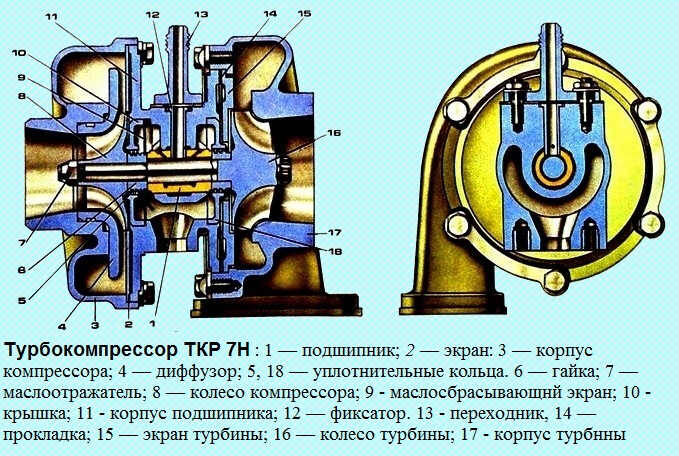

Turbocompresor TKR7N

A diferencia del turbocompresor TKR7S, el diseño del turbocompresor TKR7N utiliza una carcasa de turbina isobárica de un solo hilo y un monobuje oscilante de bronce como cojinete.

El rotor del turbocompresor consta de una rueda de turbina con un eje 16, una rueda de compresor 8 y un deflector de aceite 7, fijado al eje con una tuerca 6.

El rotor gira en el cojinete 1, que está protegido de movimientos axiales y radiales por el retenedor 12, que, con el adaptador 13, también es un canal de suministro de aceite.

En la carcasa del cojinete 11, se instalan cubiertas de acero 10 y una pantalla de eliminación de aceite 9 que, junto con los anillos partidos elásticos 5, evita que el aceite se escape de la cavidad de la carcasa del cojinete.

Para reducir la transferencia de calor desde la carcasa de la turbina a la carcasa del cojinete, se instalan entre ellos una pantalla de hierro fundido 15 y dos juntas de acero 14 o una pantalla de hierro fundido 15 y una junta de acero al amianto con bordes 14.</p >

Debido a que el rotor del turbocompresor está equilibrado con alta precisión, el desmontaje completo y el mantenimiento de la unidad deben realizarse en empresas especializadas con los equipos, herramientas e instrumentos necesarios.

El turbocompresor TKR 7N-1 o TKR 7S-9 está instalado en el motor 740.11-240

Los motores 740.13-260 y 740.14-300 están equipados con un turbocompresor S2B/7624TAE/1.00 D9

Características técnicas del turbocompresor TKR7S-9

Rango de suministro de aire a través del compresor, kg/seg: 0,05-0,2

Presión de sobrealimentación (excesiva) a la potencia nominal del motor, kPa (kgf/cm2), no menos de: 80 (0,8)

Velocidad del rotor a potencia nominal del motor, rpm: 90000-100000

Temperatura del gas a la entrada de la turbina, K (°С)

- - permitido dentro de 1 hora: 1023 (750)

- - permitido sin límite de tiempo: 973 (700)

Presión (exceso) de aceite lubricante a la entrada del turbocompresor, a una temperatura del aceite de 80-95 °C, kPa (kgf/cm2)

- - a la velocidad nominal del motor: 294-442 (3,0-4,5)

- - a la velocidad mínima del motor, no menos de: 98 (1,0)

Características técnicas del turbocompresor TKR7N-1

Rango de suministro de aire a través del compresor, kg/seg: 0,05-0,18

Presión de sobrealimentación (excesiva) a la potencia nominal del motor, kPa (kgf/cm2), no menos de: 60 (0,6)

Velocidad del rotor a potencia nominal del motor, rpm: 80000-90000

Temperatura del gas a la entrada de la turbina, K (°С)

- - permitido dentro de 1 hora: 973 (700)

- - permitido sin límite de tiempo: 923 (650)

Presión (exceso) de aceite lubricante a la entrada del turbocompresor, a una temperatura del aceite de 80-95 °C, kPa (kgf/cm2)

- - a la velocidad nominal del motor: 294-442 (3,0-4,5)

- - a la velocidad mínima del motor, no menos de: 98 (1,0)

Especificaciones técnicas del turbocompresor S2B/7624T AE/1.00 D9

El rango de suministro de aire a través del compresor,kg/seg: 0,05-0,22

Presión de sobrealimentación (excesiva) a la potencia nominal del motor, kPa (kgf/cm2), no menos de: 110(1,1)

Velocidad del rotor a potencia nominal del motor, rpm: 90000-100000

Temperatura del gas a la entrada de la turbina, K (°С)

- - permitido dentro de 1 hora: 1023 (750)

- - permitido sin límite de tiempo: 973 (700)

Presión (exceso) de aceite lubricante a la entrada del turbocompresor, a una temperatura del aceite de 80-95 °C, kPa (kgf/cm2)

- - a la velocidad nominal del motor: 294-442 (3,0-4,5)

- - a la velocidad mínima del motor, no menos de: 98 (1,0)

Funcionamiento recomendado del motor turbo

Para evitar la succión de aceite de los turbocompresores y su entrada en los cilindros del motor, en las partes de flujo del compresor y la turbina, no se recomienda hacer funcionar el motor durante más de 10 minutos al ralentí con una velocidad del cigüeñal de menos de 700 min-1.

Esto conduce a la coquización de los anillos del pistón, la contaminación de la ruta de flujo del compresor y la formación de carbón en la ruta de flujo de la turbina.

Cuando se obliga al motor a funcionar a ralentí (calentando, bombeando aire a los cilindros del sistema de frenos, etc.), es necesario mantener la velocidad del cigüeñal de al menos 1000-1200 min-1

Antes de parar el motor después de haber estado funcionando bajo carga, es necesario configurar el modo de ralentí durante al menos 3 minutos para evitar el sobrecalentamiento del cojinete del turbocompresor y la coquización del rotor.

Está prohibido detener bruscamente el motor después de funcionar bajo carga.

La pérdida de potencia, el humo, el alto consumo de combustible, el sobrecalentamiento del motor, la alta temperatura del escape, las fugas de aceite del turbocompresor son síntomas de problemas con los sistemas de turbocompresor.

Sin embargo, todo esto a menudo se atribuye incorrectamente a un mal funcionamiento del turbocompresor, ya que los defectos en otras partes del motor provocan síntomas similares.

Dado que el turbocompresor es una unidad de motor autoajustable, solo las fallas mecánicas o el bloqueo de los canales de aire y gas debido a la suciedad y objetos extraños afectan su rendimiento.

Antes de parar el motor después de haber estado funcionando bajo carga, es necesario configurar el modo de ralentí durante al menos 3 minutos para evitar el sobrecalentamiento del cojinete del turbocompresor y la coquización del rotor.

Está prohibido detener bruscamente el motor después de funcionar bajo carga.

Reparación de turbocompresores

Si hay una fuga en la conexión entre la brida de montaje de la turbina y la salida del colector, reemplace la junta de acero.

Si aparecen ruidos extraños, aumento de humo y disminución de la potencia del motor relacionados con el estado técnico del turbocompresor, desconecte el tubo de escape del silenciador del turbocompresor y compruebe la facilidad de giro del rotor.

Retire el turbocargador si el rotor gira con fuerza, se atasca o roza contra las partes del cuerpo.

Retire el turbocompresor en el siguiente orden:

- - retire el filtro de aire (cuando retire el TKR izquierdo), los tubos de conexión, la T;

- - desconectar el tubo de alimentación de aceite al TKR;

- - afloje las abrazaderas que sujetan los tubos de conexión de la carcasa del compresor;

- - desbloquee y desatornille los pernos del colector de escape, mueva el colector de escape hacia atrás, desconecte la línea de drenaje de aceite, retire el colector de escape del conjunto TCR.

Nota. Para facilitar la instalación posterior, antes de desmontar el TKR, coloque marcas de emparejamiento con el alojamiento del cojinete en los alojamientos de la turbina y del compresor;

- - desenrosque los seis tornillos de fijación de la turbina y retire la carcasa del compresor junto con la carcasa del cojinete;

- - desenrosque los ocho tornillos que sujetan la carcasa del compresor y retírela;

- - lavar la carcasa del compresor y la pantalla con gasóleo, eliminar los depósitos;

- - lave la caja de rodamientos del lado del compresor y elimine los depósitos de las superficies de las paletas y la caja.

¡Atención! Para evitar daños en las superficies de las palas y el desequilibrio del rotor, no utilice objetos metálicos para eliminar depósitos y corregir cuchillas dobladas;

- compruebe la integridad de las palas de las ruedas y la ausencia de curvatura en ellas. Si hay paletas dañadas, reemplace el turbocargador.

¡Atención! Debido a que el rotor del turbocompresor se equilibra con gran precisión durante el montaje, no se permite desmontar el rotor TKR.

El desmontaje completo del turbocompresor se realiza en empresas especializadas que cuentan con los equipos e instrumentos necesarios;

- - montar el turbocompresor peleas en orden inverso. Instale las carcasas del compresor y la turbina en relación con la carcasa del cojinete de acuerdo con las marcas;

- - apriete los tornillos de la carcasa del compresor con un par de 4,9-7,8 N.m (0,5-0,8 kgf.m), los tornillos de la carcasa de la turbina con un par de 23,5-29,4 N.m (2,4-3,0 kgf.m). m);

- - comprobar la facilidad de rotación del rotor y la ausencia de contacto con las partes del cuerpo en sus posiciones extremas axial y radial;

- - instale el colector de escape, apriete los pernos de montaje con un par de 43,1-54,9 N.m (4,4-5,6 kgf-m), bloquee los pernos.

Posibles problemas de turboalimentación y soluciones

Fallo

- causa de la falla

Resolución de problemas

Reducción de potencia del motor, humo negro

- filtro de aire sucio

Limpie o reemplace el filtro de aire

- bloqueo del suministro de aire al compresor TKR

Elimine el desorden o reemplace las piezas defectuosas

- una fuga en la línea de suministro de aire al compresor TKR

Apriete los pernos de la abrazadera, reemplace los manguitos si es necesario

- una fuga en la ruta de salida de aire del compresor TKR al sistema de admisión

Apriete los tornillos de las abrazaderas, si es necesario, reemplace los manguitos y juntas

Humo azul

- coquización del rotor de turbina, unidad de sellado TKR

Reparación en taller especializado o sustitución de TKR

- mala ventilación del cárter

Elimine la resistencia, reemplace las piezas defectuosas si es necesario