El motor debe limpiarse a fondo de suciedad antes de desmontarlo

Se recomienda desmontar y volver a montar el motor sobre un soporte que permita instalar el motor en posiciones que proporcionen fácil acceso a todas las piezas durante el desmontaje y montaje.

El desmontaje y montaje de motores debe realizarse con herramientas del tamaño adecuado (llaves, extractores, dispositivos), cuya superficie de trabajo debe estar en buen estado.

Con un método de reparación individual, las piezas adecuadas para trabajos posteriores deben instalarse en sus lugares originales.

Para ello, piezas como pistones, pasadores de pistón, aros de pistón, bielas, camisas, válvulas, empujadores hidráulicos, etc., al retirarlos del motor, deben marcarse de cualquier forma que no cause daños a las piezas (perforar, etiquetar, colocar etiquetas, etc.), o colocarlas en bastidores con compartimentos numerados, en el orden correspondiente a su ubicación en el motor.

Al utilizar el método impersonal de reparación del motor, debe recordar que las tapas de biela con bielas, las tapas de cojinete principal con el bloque de cilindros, las tapas de soporte del árbol de levas con la culata se procesan como un conjunto y, por lo tanto, no se pueden desmontado.

El cigüeñal, el volante y el embrague se equilibran por separado en fábrica, por lo que son intercambiables.

La carcasa del embrague se procesa por separado del bloque de cilindros y también es intercambiable. En tensores hidráulicos no se permite el desmontaje de la carcasa con el émbolo.

Se recomienda desmontar el motor en el siguiente orden:

- - quitar la horquilla de desembrague;

- - quitar la caja de cambios del motor;

- - quitar el ventilador; - quitar la carcasa del embrague y el motor de arranque;

- - instalar el motor sobre un soporte para su desmontaje;

- - aflojar los tornillos que sujetan la polea del refrigerante;

- - afloje el perno que fija el rodillo tensor;

- - afloje la tensión de la correa desatornillando el perno móvil del rodillo tensor, retire la correa;

- - desenroscar los tornillos que sujetan la polea de la bomba de refrigerante, quitar la polea, el reflector de la polea;

- - quitar los cables con puntas de las bujías, desenroscar las bujías;

- - desconectar los cables de alta tensión de los conectores de la bobina de encendido, quitar los cables ensamblados con puntas;

- - desenroscar las tuercas de unión de los racores del tubo de admisión y del colector de escape, quitar el tubo de recirculación;

- - desatornille los pernos de la tapa de válvulas, retire el conjunto de la tapa de válvulas con las bobinas de encendido, pernos, soportes y arandelas;

- - retire la línea de combustible desde la bomba de combustible hasta el filtro fino de combustible;

- - quitar la bomba de combustible;

- - quitar la tapa de la culata delantera;

- - quitar las guías de cadena superior e intermedia;

- - quitar la tapa con la junta del tensor de cadena hidráulico superior;

- - quitar el tensor hidráulico;

- - desenroscar el perno que fija la rueda dentada del árbol de levas de admisión, quitar la excéntrica y la rueda dentada;

- - quitar la cadena de transmisión de los piñones del árbol de levas;

- - quitar la rueda dentada del árbol de levas de escape;

- - desatornillar los tornillos que sujetan las tapas de los árboles de levas, quitar las tapas y las bridas de empuje;

- - quitar los árboles de levas;

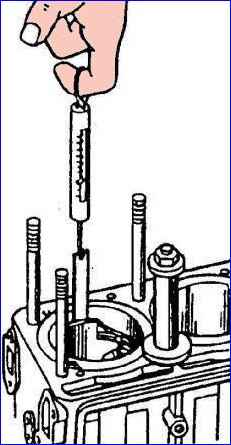

- - retirar los empujadores hidráulicos mediante una ventosa o un imán y ordenarlos según la numeración de los cilindros;

- - aflojar los tornillos de las abrazaderas de las mangueras de calefacción del tracto de aspiración, retirar las mangueras de los racores;

- - afloje el perno de apriete del soporte superior del generador;

- - desenrosque la tuerca del perno que sujeta el generador al soporte superior, retire el perno y el casquillo; - desenrosque la tuerca del perno que fija el generador al soporte inferior, retire el generador;

- - retirar las mangueras del sistema de recirculación de los racores del carburador, vacuostato térmico, válvula de recirculación;

- - afloje el tornillo de la abrazadera del tubo de combustible en el racor del carburador, retire la manguera del racor;

- - desenroscar las tuercas de montaje del carburador, quitar las arandelas, el carburador, las juntas, el espaciador;

- - desenroscar las tuercas que sujetan la válvula de recirculación, quitar las arandelas, la válvula y la junta;

- - desenrosque el perno que fija el filtro fino de combustible, retire el conjunto del filtro con los tubos de combustible;

- - desenroscar el vacuostato térmico;

- - desenroscar las tuercas que sujetan el tubo de admisión, quitar las arandelas del tubo de admisión y la junta;

- - desenroscar las tuercas de montaje del colector de escape, quitar las arandelas, el colector de escape y las juntas;

- - afloje las abrazaderas de las mangueras de la caja del termostato;

- - desatornille los tornillos que sujetan la carcasa del termostato, retire la carcasa y la junta;

- - desenroscar el racor del sensor de presión de aceite;

- - desatornille los pernos de montaje de la culata, retire los pernos y las arandelas; - quitar la culata;

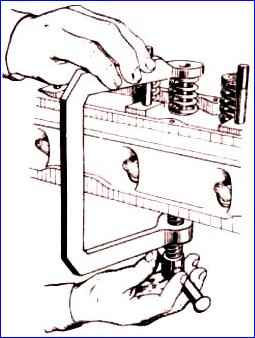

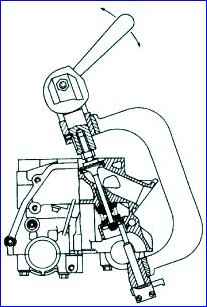

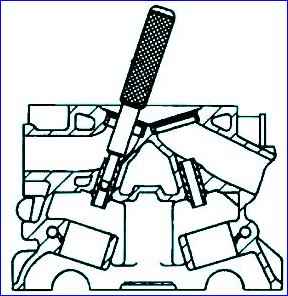

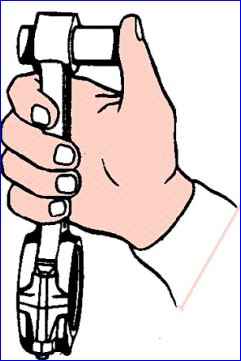

- - utilice la herramienta para desmontar los resortes de las válvulas. Para que la placa del resorte de la válvula se desprenda de las galletas, después de comprimir los resortes, es necesario golpear ligeramente la placa del dispositivo con el mango de un martillo;

- - retire las válvulas y colóquelas en el orden de numeración de los cilindros;

- - utilice un extractor para quitar los sellos de aceite de los casquillos guía. Se recomienda retirar las válvulas al reparar la culata;

- - girar el motor con el cárter de aceite hacia arriba; - desatornille los tornillos que sujetan el amplificador de la carcasa del embrague al bloque, retire las arandelas del amplificador;

- - desenroscar los tornillos y tuercas que sujetan el cárter de aceite, quitar las arandelas, el cárter de aceite y la junta;

- - desenroscar el perno de fijación del soporte de la bomba de aceite en la tercera tapa del cojinete de bancada;

- - desatornille los pernos de montaje de la bomba de aceite, retire la bomba de aceite, la junta y el eje hexagonal del accionamiento de la bomba de aceite;

- - desenrosque el perno de apriete del cigüeñal, retire el perno y la arandela elástica;

- - utilice una herramienta para quitar la polea del cigüeñal;

- - desatornille los tornillos que sujetan la bomba de refrigerante a la tapa de la cadena, retire los tornillos con arandelas, la bomba de refrigerante y la junta;

- - desenrosque el perno que sujeta el rodillo tensor y retire el rodillo tensor;

- - quitar la tapa y la junta del tensor hidráulico de la primera etapa, quitar el tensor hidráulico;

- - desenrosque el perno que fija el sensor de sincronización, retire el sensor;

- - desatornillar los tornillos que sujetan la tapa de la cadena, quitar la tapa, bajar el soporte del generador;

- - quitar la cadena de la segunda etapa de la transmisión del árbol de levas del piñón de transmisión del eje intermedio;

- - aflojar los tornillos que sujetan los piñones del eje intermedio, quitar los piñones y la cadena;

- - desenroscar los tornillos que sujetan la brida del eje intermedio, quitar los tornillos con arandelas, brida;

- - desatornille los tornillos que sujetan la tapa de accionamiento de la bomba de aceite, retire la tapa y la junta;

- - desenroscar la tuerca del engranaje impulsor de la bomba de aceite, quitar el conjunto del engranaje con la tuerca;

- - quitar el eje intermedio;

- - sacar la chaveta del eje intermedio;

- - utilice un extractor para quitar el casquillo y la rueda dentada del cigüeñal;

- - desenrosque el perno que sujeta la zapata del tensor de cadena de la primera etapa de la transmisión del árbol de levas, retire la zapata;

- - desenrosque el perno que sujeta la zapata del tensor de cadena de la segunda etapa de la transmisión del árbol de levas, retire la zapata;

- - desatornille la extensión del perno de la zapata, retire la extensión;

- - desenrosque los tornillos que sujetan la guía de cadena inferior, retire la guía;

- - desenroscar las tuercas que sujetan las tapas de la primera y cuarta biela, quitar las tapas de biela con camisas, quitar las camisas de las bancadas de las tapas de biela;

- - retirar los conjuntos de pistones y bielas del primer y cuarto cilindro;

- - instale el cigüeñal de modo que los muñones de la segunda y tercera biela estén en la posición superior, desenrosque las tuercas que sujetan las tapas de la segunda y tercera biela, retire las tapas de la biela con camisas, retire las camisas de las camas de las tapas de biela;

- - quitar los pistones con bielas del segundo y tercer cilindro;

- - inserte un mandril estriado en las estrías del disco accionado;

- - desatornillar uno a uno, en varios pasos, los tornillos que sujetan el plato de presión del embrague, quitar el disco;

- - retirar el disco accionado por el embrague con el mandril estriado;

- - afloje los tornillos de montaje del volante, retire el volante del pasador;

- - desatornille los tornillos que sujetan la tapa trasera, retire la tapa trasera ensamblada con el manguito de goma;

- - desenrosque los tornillos que sujetan las tapas de los cojinetes de bancada y retire los tornillos;

- - quitar con un extractor las tapas de los cojinetes de bancada, las semiarandelas del cojinete de empuje superior del cigüeñal;

- - quitar las semiarandelas del cojinete de empuje inferior del cigüeñal;

- - quitar los cojinetes de bancada de las bancadas del bloque de cilindros y de las tapas de los cojinetes de bancada;

- - instale las tapas de los cojinetes de bancada en el bloque según la numeración;

- - asegurar las tapas de los cojinetes de bancada con pernos;

- - desenrosque la tuerca que sujeta el sensor de detonación, retire la arandela del sensor;

- - desenroscar el filtro de aceite;

- - desenrosque el grifo de drenaje del bloque de cilindros; - quitar los cojinetes de biela de las bielas; - montar las tapas de biela en los tornillos de fijación, atornillar las tuercas;

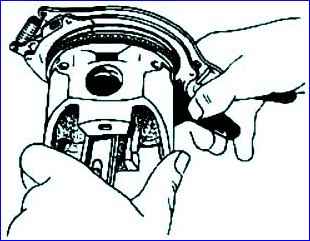

- quitar los anillos de aceite de compresión de los pistones mediante un extractor; - quitar los anillos de retención;

- extraiga los pasadores de los pistones utilizando un dispositivo y un mandril

Reparación de piezas, componentes, conjuntos y sistemas de motor

Bloque de cilindros, pistones, bielas, eje intermedio

Se debe reemplazar un bloque de cilindros con orificios en las paredes del cilindro, camisa de agua y cárter o con grietas en el plano superior y nervaduras que soportan los cojinetes principales.

Como resultado del desgaste, los cilindros del bloque adquieren la forma de un cono irregular en longitud y un óvalo en circunferencia.

El desgaste alcanza su mayor valor en la parte superior de los cilindros en la zona del anillo de compresión superior, cuando el pistón está en el PMS; el más pequeño, en la parte inferior, con la posición del pistón en BDC.

Al reparar cilindros, se proporcionan dos tamaños de reparación: 1º y 2º. Los pistones y aros de pistón se fabrican con las mismas dimensiones de reparación.

Todos los cilindros del bloque deben, por regla general, procesarse al mismo tamaño de reparación con desviaciones en mm establecidas para cilindros de tamaño nominal, con excepción de los casos en los que es necesario "eliminar" rayones superficiales en el espejo del cilindro. (dentro de los límites de aumentar el diámetro del cilindro en 0,10 mm) - en este caso, sólo se pueden corregir los cilindros defectuosos.

Si hay un número limitado de pistones para reparar, se recomienda calcular las desviaciones de diámetro para cada cilindro (basado en el tamaño real del diámetro de la falda del pistón destinado a trabajar en un cilindro determinado con una holgura de 0,036-0,060 mm) y agujereó los cilindros con estas dimensiones.

Las desviaciones de la forma del cilindro deben estar dentro del rango de tolerancia del grupo dimensional para el diámetro del cilindro.

La reparación de los casquillos de soporte del eje intermedio consiste en sustituirlos por unos de reparación (de mayor espesor), seguido de un taladrado hasta el tamaño nominal o de reparación con la tolerancia establecida para soportes del tamaño nominal - dependiendo del grado de desgaste del eje. diarios de rodamiento.

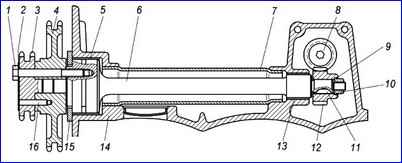

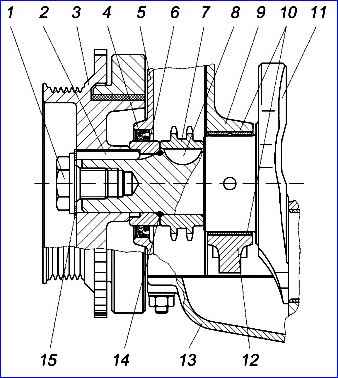

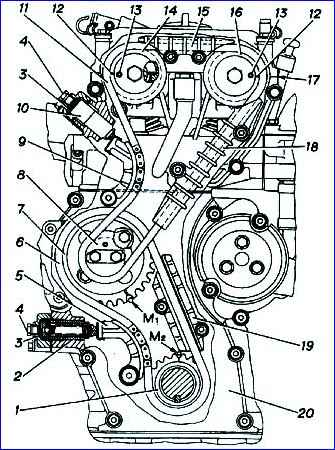

Eje intermedio: 1 – perno; 2 – placa de bloqueo; 3 – rueda dentada motriz; 4 – rueda dentada impulsada; 5 – casquillo del eje delantero; 6 – eje intermedio; 7 – tubería; 8 – engranaje impulsado del accionamiento de la bomba de aceite; 9 – anillo; 10 – nuez; 11 – clave; 12 – engranaje impulsor del accionamiento de la bomba de aceite; 13 – casquillo del eje trasero; 14 – bloque de cilindros; 15 – brida del eje intermedio; 16 - alfiler

Antes de reparar los soportes es necesario retirar el tubo 7

Al instalar casquillos de reparación, es necesario asegurarse de que los orificios de los canales de aceite coincidan. El taladrado de los soportes del eje intermedio se realiza en una sola instalación para garantizar la alineación.

Los muñones del eje intermedio se rectifican a un tamaño de reparación con la tolerancia establecida para muñones de tamaño nominal en caso de desgaste que exceda el máximo permitido.

Los daños en los orificios roscados en forma de mellas o rotura de hilo de menos de dos hilos se restauran con un grifo al tamaño nominal.

Los orificios roscados que tienen hilos desgastados o rotos de más de dos hilos se restauran cortando hilos de mayor tamaño, instalando tornillos roscados, seguido de cortar hilos de un tamaño nominal en ellos o instalando inserciones en espiral roscadas. El último método es el más eficaz y requiere menos mano de obra.

Cigüeñal

Si hay grietas, se debe sustituir el cigüeñal.

Para eliminar los restos de desgaste en las cavidades de los muñones de biela y en los canales de aceite del cigüeñal, es necesario desenroscar los tapones de los muñones, purgarlos (con una solución de soda cáustica calentada a 80° C) y Limpiar las cavidades y canales con un cepillo metálico.

Después de la limpieza, se deben lavar con queroseno, soplar y secar con aire comprimido, luego apretar los tapones con un torque de 38-42 Nm (3,8-4,2 kgf m).

Si la rosca en los orificios de hasta dos roscas está dañada, se restablece con un grifo al tamaño nominal. Si se rompen dos o más hilos, las reparaciones se realizan de la siguiente manera:

- - roscas en los orificios para los pernos de montaje del volante - instalando inserciones en espiral roscadas;

- - roscas en el orificio para el trinquete - cortando una rosca de reparación; - roscas en orificios para tapones - cortando roscas de reparación.

La biela y los muñones desgastados dentro del tamaño de reparación se rectifican al tamaño de reparación más cercano (1º, 2º o 3º) con la tolerancia establecida para los muñones del tamaño nominal (todos los muñones se rectifican al mismo tamaño de reparación).

Los bordes afilados de los chaflanes de los canales de aceite se desafilan con una herramienta abrasiva cónica y luego se pulen los muñones.

Culata, tren de válvulas y árboles de levas

Si hay agujeros, quemaduras y grietas en las paredes de las cámaras de combustión y destrucción de los puentes entre los asientos de las válvulas, se debe reemplazar la culata por una nueva.

La reparación de los orificios roscados es la misma que la especificada para los orificios roscados del bloque de cilindros.

Para comprobar el apriete de las válvulas, es necesario verter queroseno alternativamente en los canales de entrada y salida de la culata.

La fuga de queroseno por debajo de las placas de la válvula indica su fuga.

Las válvulas con fugas se eliminan de la culata utilizando un compresor de resorte de válvula.

Al realizar el desmontaje, colocar las válvulas en el orden correspondiente a su ubicación en el cabezal, para su posterior instalación en sus lugares originales.

Antes de pulir la válvula, debe comprobar si la placa de la válvula está deformada y la válvula y el asiento están quemados.

Si estos defectos están presentes, es imposible restablecer la estanqueidad de la válvula rectificando y primero se debe perforar el asiento y reemplazar la válvula dañada por una nueva.

Si el espacio entre el vástago de la válvula y el casquillo guía supera los 0,20 mm, entonces la válvula y el casquillo deben sustituirse por otros nuevos.

Para las piezas de repuesto, las válvulas se fabrican en tamaños nominales y los casquillos guía se fabrican con un margen para mecanizar a lo largo del diámetro interior después de presionarlos en la cabeza y con un diámetro exterior de tres tamaños de reparación: el primero, con un aumento de 0,02 mm con respecto al nominal, el segundo con un aumento de 0,2 mm con respecto al nominal, el tercero con un aumento de 0,02 mm con respecto al segundo tamaño de reparación.

El prensado de un casquillo guía desgastado se realiza utilizando un mandril. Antes de extraer los casquillos guía, es necesario determinar la capacidad de mantenimiento de la culata.

La culata se puede reparar si, después de mecanizar el asiento de la válvula, la distancia desde el eje del árbol de levas hasta el extremo del vástago de la válvula presionado contra el chaflán de trabajo del asiento es de al menos 35,5 mm.

Si no se cumple esta condición, la culata no se puede reparar. La culata tampoco se puede reparar si la superficie adyacente al bloque tiene una falta de planitud superior a 0,1 mm.

Al instalar casquillos guía nuevos, deben enfriarse en dióxido de carbono (“hielo seco”) a una temperatura de menos 40-45 ° C, y la culata debe calentarse a una temperatura de más 160-175 ° C .

Durante el montaje, los casquillos deben insertarse en el orificio del cabezal libremente o con una ligera fuerza.

Los casquillos del primer tamaño de reparación se instalan en la cabeza sin mecanizado adicional de los orificios en la cabeza, los casquillos del segundo y tercer tamaño de reparación se instalan con perforación preliminar (escariado) de los orificios hasta un diámetro de 14,2 mm.

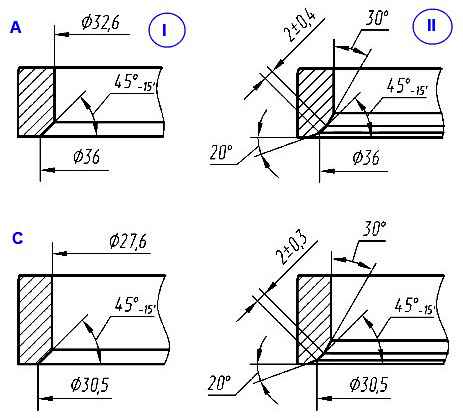

Asientos de válvulas de rectificado: A – asiento de válvula de admisión; C – asiento de la válvula de escape; I – silla nueva; II – sillín después de la reparación

Después de instalar y escariar los casquillos, procese los chaflanes del asiento (mediante rectificado o taladrado), centrando la herramienta a lo largo del orificio del casquillo.

Al procesar, debe mantener las dimensiones indicadas en la Fig. 7 y asegurarse de que el chaflán en el asiento de la válvula sea concéntrico con el orificio en el casquillo (se permite el descentramiento del chaflán de trabajo del asiento en relación con el orificio del casquillo no más de 0,05 mm).

Después de procesar los chaflanes, es necesario reducir su ancho procesando la superficie interior de los asientos en un ángulo de 30° hasta un tamaño igual a (2±0,4) mm para los asientos de las válvulas de admisión, (2±0,3 ) mm para los asientos de las válvulas de escape.

Luego rectifica las válvulas usando una pasta de lapeado compuesta por una parte de micropolvo M-20 y dos partes de aceite I-20A.

Antes de subensamblar la culata, es necesario limpiar las cámaras de combustión y los canales de admisión y escape de depósitos y depósitos de carbón, después de humedecer los depósitos de carbón con queroseno, esto evita la pulverización de depósitos de carbón al retirarlo y evita el ingreso de polvo tóxico al respirar.

Límpielos y sople con aire comprimido. En las guías de válvulas instaladas, es necesario instalar simultáneamente las arandelas de soporte del resorte usando un mandril y presionar los sellos de aceite.

Lubricar los vástagos de las válvulas con aceite de motor, insertar las válvulas en los casquillos según el orden de su instalación y ensamblarlas con los resortes utilizando una herramienta.

Asegúrese de que las galletas encajen en las ranuras anulares de las válvulas. Vierta queroseno en canales de entrada y salida y asegúrese de que las válvulas estén apretadas. Para determinar la holgura en los cojinetes del árbol de levas, debe instalar todas las tapas de los cojinetes de acuerdo con sus números.

Antes de instalar las tapas de culata “1”, “2”, “3”, “4”, “5”, “6”, “7” y “8”, se deben lubricar con aceite de motor.

El centrado de estas tapas se realiza mediante un mandril cilíndrico de 35-0,02 mm de diámetro colocado sobre una cama.

Después de apretar las tapas a un par de 19-23 Nm (1,9-2,3 kgf m), retire el mandril hacia el extremo trasero de la culata (en este caso, se debe quitar la tapa trasera de la culata) .

Si el espacio en uno de los cojinetes es superior a 0,15 mm, entonces es necesario reemplazar la culata o el árbol de levas.

El espacio en el orificio para el empujador hidráulico y el empujador hidráulico no debe exceder los 0,15 mm. Si el espacio es mayor, se debe sustituir el taqué hidráulico o la culata.

Las superficies de los muñones y levas de los cojinetes deben estar libres de rebabas y agujeros profundos y no tener un desgaste que exceda el máximo permitido.

Después de revisar los ejes, es necesario limpiar y pulir las superficies de los muñones y levas.

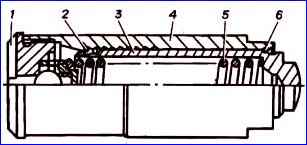

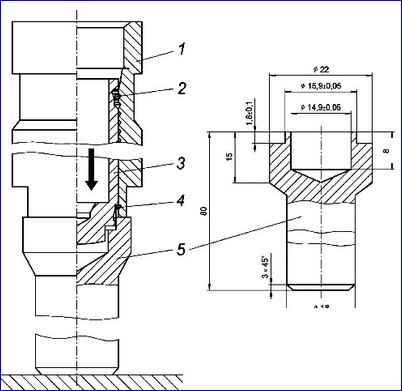

Tensor hidráulico Al reparar un motor, los tensores hidráulicos deben desmontarse, lavarse sus piezas y volverse a montar (“cargar”).

El desmontaje del tensor hidráulico se realiza en el siguiente orden:

- - desenrosque el cuerpo de la válvula 1 del cuerpo del tensor hidráulico 4; — retire el resorte 5 y el émbolo 3 de la carcasa 4.

- El tensor hidráulico se monta en el siguiente orden:

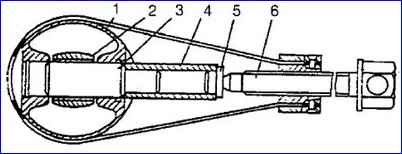

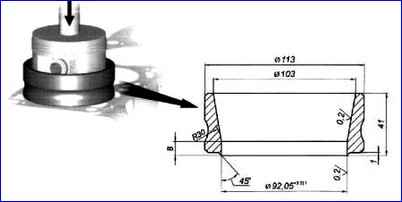

“Carga” del tensor hidráulico mediante mandril: 1 - carcasa; 2 – anillo de bloqueo; 3 - émbolo; 4 - anillo de retención; 5 - mandril

- - instalar la carcasa del tensor hidráulico 1 en el mandril fijado verticalmente 5;

- - inserte el émbolo 3 en el cuerpo del tensor hidráulico hasta que el anillo de bloqueo 4 del émbolo se detenga en la correa del mandril;

- - presione una varilla de metal con un diámetro de 5-7 mm (puede usar un destornillador) en la parte inferior del émbolo o con el dedo en el extremo del émbolo para que el anillo de bloqueo de la ranura del émbolo se mueve hacia la ranura del cuerpo (se escucha un ligero clic de bloqueo). El cuerpo y el émbolo se arreglarán - "cargando". Al mismo tiempo, el anillo de bloqueo 2 entrará en la primera ranura de la carcasa;

- - llenar la cavidad interna del cuerpo y el émbolo con aceite de motor limpio utilizado para el motor;

- - inserte un resorte en el émbolo;

- - instale la válvula tensora hidráulica en el resorte y, comprimiendo el resorte, apriételo y luego atorníllelo manualmente en el cuerpo, mientras que el anillo de bloqueo en el émbolo debe estar en la ranura del cuerpo y evitar que el émbolo moviéndose en el cuerpo;

- - quitar el tensor hidráulico del mandril y finalmente atornillar la válvula en el cuerpo con un par de 19-24 N m (1,9-2,4 kgf m), utilizando una placa de 1,8-1,9 mm de espesor, sujeta en un tornillo de banco, y una llave “19”, como para desmontar el tensor hidráulico.

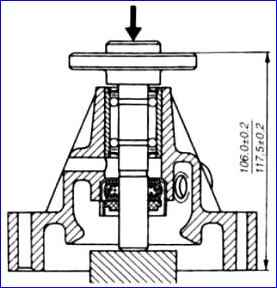

Bomba de refrigerante

El desmontaje y montaje de la bomba son similares a las operaciones especificadas para los motores ZMZ-4025, -4026.

La única diferencia es que al presionar sobre el eje del cojinete del cubo de la polea de la bomba, el tamaño debe mantenerse en (106±0,2) mm.

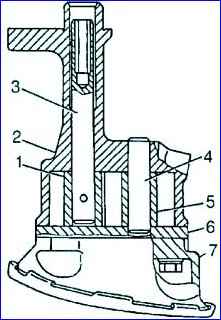

Bomba de aceite Si hay mal funcionamiento en el sistema de lubricación causado por mal funcionamiento del aceite bomba, es necesario desmontarla.

Para el desmontaje, es necesario hacer lo siguiente: - doblar los alambres del marco de malla, quitar el marco y la malla;

Bomba de aceite: 1 - engranaje impulsor; 2 - cuerpo; 3 - rodillo; 4 - eje; 5 – engranaje impulsado; 6 - partición; 7 - tubo de entrada con malla y válvula reductora de presión

- - desenroscar los cuatro tornillos, quitar el tubo de admisión 7 y el tabique 6; — quitar el engranaje conducido 5 y el eje 3 con el engranaje conductor 7 ensamblado de la carcasa;

Válvula reductora: 1 - émbolo; 2 - resorte; 3 - lavadora; 4 - chaveta

- - quitar la arandela 3, el resorte 2 y el émbolo 7 de la válvula reductora de presión del tubo de entrada, habiendo quitado previamente la chaveta

Las operaciones preparatorias antes de ensamblar los motores ZMZ-4061, ZMZ-4063 son las mismas que antes de ensamblar los motores ZMZ-4025, ZMZ-4026.

El montaje del motor debe realizarse en el siguiente orden:

- - fije el bloque de cilindros en el soporte, inspeccione cuidadosamente el espejo del cilindro, si es necesario, retire la correa no gastada encima del anillo de compresión superior con un raspador.

El metal debe retirarse al ras de la superficie desgastada del cilindro;

- - desenrosque los tapones de los canales de aceite y sople todos los canales de aceite con aire comprimido, atornille los tapones en su lugar;

Nota El conjunto del cigüeñal, el volante y el embrague no están equilibrados

- - limpie con una servilleta la base debajo de las camisas en el bloque y en la tapa del cojinete principal; — instale los semicojinetes de bancada superiores (con ranuras) en la bancada del bloque y los inferiores (sin ranuras) en la bancada de cubierta;

- - limpie las camisas con una servilleta y lubríquelas con aceite de motor;

- - limpie los muñones principal y de biela del cigüeñal con una servilleta, lubríquelos con aceite de motor limpio e instale el eje en el bloque de cilindros;

- - lubrique con aceite de motor e instale las medias arandelas del cojinete de empuje: las superiores - en las ranuras del tercer lecho principal del bloque de cilindros (con la capa antifricción hacia la mejilla del cigüeñal); los inferiores, junto con la tapa del tercer cojinete principal. Las antenas de las medias arandelas deben encajar en las ranuras de la tapa;

- - instale las tapas de los soportes restantes en los correspondientes muñones principales, atornille y apriete los pernos que sujetan las tapas de los cojinetes principales a un par de 100-110 Nm (10-11 kgf m), habiendo previamente lubricado las roscas de los pernos. con aceite de motor;

- - girar el cigüeñal, su rotación debe ser libre y con poco esfuerzo;

- - tome la tapa con el sello de aceite de goma en el extremo trasero del cigüeñal, verifique la idoneidad del sello de aceite para trabajos posteriores. Si el sello de aceite tiene bordes de trabajo desgastados o cubre débilmente la brida del cigüeñal, reemplácelo por uno nuevo.

Se recomienda presionar el sello de aceite en la tapa usando un mandril;

- - llene 2/3 de la cavidad entre el borde de trabajo y la funda del sello de aceite con lubricante CIATIM-221, instale y asegure la tapa al bloque con pernos con un torque de 12-18 Nm (1.2-1.8 kgf m ). Centre la tapa con un mandril;

- - instale el volante en el extremo trasero del cigüeñal de modo que el orificio del volante se alinee con el pasador;

- - instale la arandela de los pernos del volante, fije y apriete los pernos a un par de 72-80 Nm (7,2-8,0 kgf m);

- - instale un manguito espaciador en el volante y presione el rodamiento de bolas 80203AC9 con arandelas protectoras.

Realizar el submontaje del grupo de biela y pistón. La selección de los pistones para los cilindros tipo bloque, así como de los pasadores de los pistones y las bielas, debe realizarse a una temperatura de las piezas (20±3)° C.

Los pistones por diámetro exterior y los cilindros por diámetro interior se clasifican en cinco grupos de tamaño.

Los pistones del mismo tamaño que los cilindros deben instalarse en cilindros nuevos o aburridos del bloque.

Se permite la selección entre grupos adyacentes; en este caso, al igual que cuando se seleccionan pistones para cilindros de trabajo, la selección se realiza en función de la fuerza de tracción de una cinta sonda de 0,05 mm de espesor y 10 mm de ancho.

La cinta de espesores se coloca entre el cilindro y el pistón a lo largo de toda la altura del pistón y se coloca en un plano perpendicular al eje del pasador del pistón a lo largo del diámetro más grande del pistón. La fuerza sobre el dinamómetro conectado a la cinta de la sonda debe ser de 35 a 45 N (3,5 a 4,5 kgf).

Marca del pistón: una letra que indica el grupo está estampada en la parte inferior del pistón;

- la ampliación de reparación está indicada por la inscripción “406” (tamaño estándar) o “406AR” (ampliación de reparación 0,5), o “406BR” (ampliación de reparación 1,0), fundida en la pared lateral de una de las protuberancias para el pasador del pistón.

La letra que indica el grupo de cilindros está pintada en la superficie exterior del bloque, a la derecha, frente a cada cilindro. Para facilitar la selección, los pasadores, las bielas y los pistones se dividen en cuatro grupos de tamaño en orden de tamaño decreciente.

Marcado de dedos y bielas Los dedos y bielas están marcados con pintura: el dedo está en la superficie interior, la biela está en la varilla del cabezal. Pistón: en números romanos (grabados) en la parte inferior o pintura en el saliente del peso.

El pasador del pistón se adapta a una biela que pertenece al mismo grupo o al grupo adyacente con una holgura de 0,0045 a 0,0095 mm.

Al seleccionar, el pasador del pistón debe encajar firmemente, pero sin atascarse, en el orificio de la cabeza superior de la biela bajo la fuerza del pulgar. El pasador del pistón debe lubricarse ligeramente con aceite de motor.

Dado que la expansión lineal del material del pistón es aproximadamente 2 veces mayor que la del pasador, a temperatura ambiente normal el pasador encaja en el orificio de los resaltes del pistón con interferencia.

Los grupos de tamaño del pistón y del pasador deben coincidir. El pistón completo con bulón, aros y conjunto de biela debe controlarse por peso. La diferencia de peso entre conjuntos por motor no debe exceder los 10 g.

Después de ensamblar los pistones y pasadores de pistón, es necesario continuar subensamblando el grupo de biela y pistón en el siguiente orden:

- - limpiar las cabezas de los pistones y las ranuras de los segmentos de los depósitos de carbón;

- - presione el pasador del pistón en el pistón y la biela usando una herramienta. En este caso, caliente el pistón a una temperatura de 60-80 ° C (presionar un dedo en un pistón frío puede provocar daños en la superficie de los orificios en las protuberancias del pistón, así como la deformación del propio pistón).

Las bielas y los pistones deben orientarse de la siguiente manera antes del montaje con el pasador del pistón:

- - la flecha en la parte inferior del pistón (o la inscripción “FRONT” ubicada en el lado exterior del saliente del pasador), el saliente en la superficie lateral de la tapa de la biela y la protuberancia en la cabeza del cigüeñal del la biela debe dirigirse en una dirección;

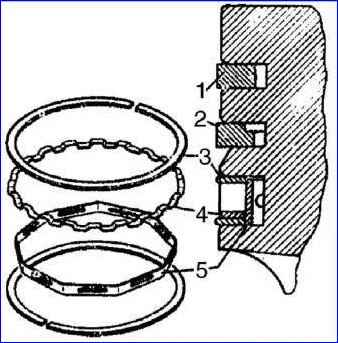

- - seleccione anillos de pistón para los cilindros. La distancia térmica, medida en las cerraduras de los anillos colocados en el cilindro, debe ser de 0,3 a 0,6 mm para los anillos de compresión y de 0,5 a 1,0 mm para los discos de acero de los anillos raspadores de aceite.

En cilindros desgastados, el espacio más pequeño debe ser de 0,3 mm para anillos de compresión y de 0,5 mm para discos de acero o anillos raspadores de aceite;

- - compruebe el espacio entre los anillos y la pared de la ranura del pistón con una galga de espesores. Compruebe la circunferencia del pistón en varios puntos.

El tamaño del espacio debe estar en el rango de 0,050-0,087 mm para los anillos de compresión superior e inferior, y de 0,115-0,365 mm para el anillo raspador de aceite ensamblado;

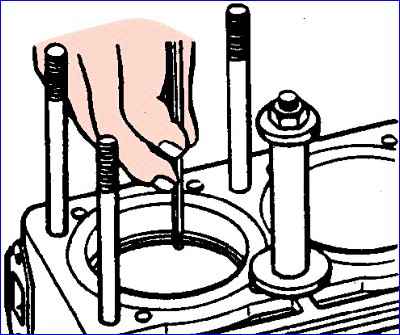

- - coloque los anillos del pistón en el pistón usando la herramienta. Coloque el anillo de compresión inferior con el hueco interno hacia arriba, hacia la parte inferior del pistón. Los anillos en las ranuras deben moverse libremente;

- - inserte los pistones en los cilindros de la siguiente manera:

- - orientar el grupo biela-pistón de modo que la flecha en la parte inferior del pistón (o la inscripción “FRONT” en el saliente) mire hacia adelante;

- - limpie los lechos de las bielas y sus cubiertas con una servilleta, limpie e inserte los revestimientos en ellas;

- - girar el cigüeñal de modo que las manivelas del primer y cuarto cilindro adopten la posición correspondiente al BDC;

- - lubrique los cojinetes, el pistón, el muñón de la biela y el primer cilindro con aceite de motor limpio;

- - mover los bloqueos de los anillos de compresión en un ángulo de 180° entre sí, los bloqueos de los discos de los anillos rascadores de aceite también están en un ángulo de 180° entre sí y 90° con respecto a los bloqueos del anillos de compresión.

Inserte el bloqueo del expansor de doble función en un ángulo de 45° con respecto al bloqueo de uno de los discos anulares;

- - colocar puntas de latón de seguridad en los pernos de la biela, comprimir los anillos engarzándolos o utilizando un mandril para su instalación en el cilindro del pistón;

- - inserte el pistón en el cilindro. Antes de instalar el pistón, debes asegurarte una vez más de que los números estampados en la biela y su tapa correspondan al número de serie del cilindro, verifica la correcta posición del pistón y la biela en el cilindro;

- - tire de la biela por la cabeza del cigüeñal hasta el muñón de la biela, retire las puntas de latón de los pernos y coloque la cubierta de la biela. La tapa de la biela debe instalarse de modo que los números estampados en la tapa y la biela miren en la misma dirección. Apriete las tuercas con una llave dinamométrica a un par de 68-75 Nm (6,8-7,5 kgf m);

- - inserte el pistón del cuarto cilindro en el mismo orden;

- - girar el cigüeñal 180° e introducir los pistones del segundo y tercer cilindro;

- - girar varias veces el cigüeñal, que debería girar fácilmente y con poco esfuerzo;

- - instale el soporte de la bomba de aceite y la bomba de aceite en el bloque y asegúrelos;

- - lubrique los casquillos del eje intermedio con aceite de motor, instale la chaveta en la ranura del vástago del eje intermedio e instale el eje en el bloque de cilindros hasta que salga el vástago;

- - instale el engranaje impulsor de la bomba de aceite con una tuerca en el vástago del eje intermedio y apriete la tuerca del engranaje;

- - instale y asegure la brida del eje intermedio, mientras que el diámetro más pequeño del orificio de la brida debe quedar adyacente al bloque;

- - lubrique el eje con el engranaje conducido de la bomba de aceite con aceite de motor e introdúzcalo en el orificio del bloque hasta que engranen los engranajes de la bomba de aceite;

- - inserte el eje hexagonal del accionamiento de la bomba de aceite en el orificio del casquillo del eje;

- - instale la junta y la tapa de transmisión de la bomba de aceite, asegure la tapa;

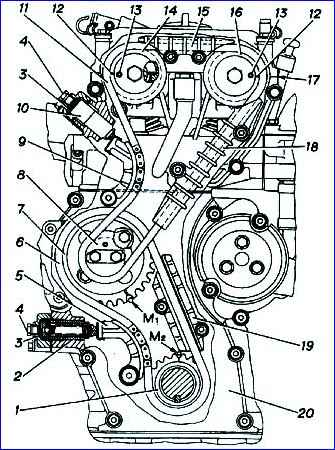

- - instale las transmisiones del árbol de levas en el siguiente orden:

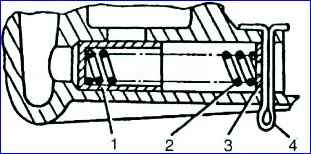

El extremo delantero del cigüeñal con polea de ranura única: 1 - perno de acoplamiento; 2 - llave paralela; 3 - polea amortiguadora con disco dentado de sincronización; 4 - puño; 5 - tapa de cadena; 6 - casquillo; 7 - asterisco; 8 – clave de segmento; 9 – bloque de cilindros; 10 - casquillos de cojinete de bancada, 11 - cigüeñal; 12 – tapa del cojinete principal; 13 - cárter de aceite: 14 - junta tórica de goma; 15 - arandela de seguridad

- - presionar la rueda dentada 7 sobre el vástago del cigüeñal;

- - instale el anillo de sellado de goma 14 y el casquillo 6 con un bisel interno grande en el anillo de sellado en el vástago del cigüeñal;

- - instale la chaveta de la polea del cigüeñal en el chavetero;

- - girar el cigüeñal del motor hasta que la marca del piñón del cigüeñal coincida con la marca “M2” del bloque de cilindros, que corresponderá a la posición del pistón del primer cilindro en el PMS. En este caso, la marca en el bloque de cilindros debe ubicarse simétricamente con respecto al eje de la cavidad de los dientes de la rueda dentada;

- - instalar la guía de cadena inferior 19 sin apretar completamente los tornillos de fijación;

- - coloque la cadena 6 en el piñón conducido 7 (número de dientes - 38) del eje intermedio y en el piñón 1 del cigüeñal del motor. Instale el piñón con cadena en el eje intermedio, mientras que la marca en el piñón conducido del eje intermedio debe coincidir con la marca "M1" en el bloque de cilindros, y la rama motriz de la cadena que pasa por el amortiguador debe estar tensada;< /li>

- - instale la rueda dentada impulsora 8 (número de dientes - 19) del eje intermedio y asegure las ruedas dentadas al eje intermedio con pernos. Doble la placa de bloqueo en el borde de los pernos;

- - instalar la zapata 5 del tensor de cadena hidráulico de la primera etapa (cadena inferior) de la transmisión del árbol de levas;

- - mientras presiona la zapata del tensor hidráulico, tensar la cadena, comprobar la correcta instalación de los piñones según las marcas y finalmente fijar el amortiguador inferior 19.

- Después de instalar la cadena de transmisión del eje intermedio, no se permite la rotación del cigüeñal hasta que se instalen la cadena de transmisión del árbol de levas y los tensores hidráulicos;

- - instalar la zapata 9 del tensor de cadena hidráulico de la segunda etapa (cadena superior) de la transmisión del árbol de levas;

- - colocar la cadena 11 de la segunda etapa de accionamiento del árbol de levas en el piñón de accionamiento 8 del eje intermedio;

- - tome la cubierta de la cadena con la junta de goma y compruebe la idoneidad de la junta para trabajos posteriores. Si el sello de aceite tiene bordes de trabajo desgastados o cubre débilmente el casquillo del cigüeñal, reemplácelo por uno nuevo. Se recomienda presionar el sello de aceite en la tapa usando un mandril;

- - llenar 2/3 de la cavidad entre el borde de trabajo y la funda del sello de aceite con lubricante CIATIM -221;

- - sosteniendo la cadena en segundo lugar ª etapa desde que salta del piñón del eje intermedio, instale y asegure la cubierta de la cadena y al mismo tiempo el soporte del generador, apriete los tornillos a un par de 22-27 Nm (2,2-2,7 kgf m);

- - instale y fije la bomba de refrigerante en la tapa de la cadena, apretando el perno que fija la bomba a la tapa de la cadena con un par de 22-27 Nm (2,2-2,7 kgf m);

- - lubrique el orificio para el tensor hidráulico en la cubierta de la cadena con aceite de motor e instale el tensor hidráulico ensamblado 2 hasta que toque el tope de la zapata, pero no presione, para evitar que funcione el bloqueo del tensor hidráulico; - instalar una arandela de goma aislante del ruido 3 en la tapa del tensor hidráulico;

- - cerrar la tapa del tensor hidráulico y fijarla con dos tornillos;

- - presione el mandril a través del orificio de la cubierta del tensor hidráulico sobre el tensor hidráulico, moviéndolo hasta que se detenga, luego suéltelo; en este caso, el anillo de bloqueo del émbolo se desenganchará de la carcasa del tensor hidráulico y permitirá que el émbolo y la carcasa se mueva bajo la acción del resorte. El cuerpo se moverá hasta la arandela de la funda y la cadena se tensará a través del zapato;

- - enroscar el tapón 4 en la tapa del tensor hidráulico;

- - instale una manguera en el tubo de la bomba de refrigerante que conecta el tubo de la bomba al tubo de la carcasa del termostato;

- - aplicar una fina capa de adhesivo-sellador Elastosil 137-83 en el extremo horizontal del cubrecadena y en la unión del cubrecadena con el bloque de cilindros;

- - instalar la junta de culata en los casquillos guía del bloque y aplicar también adhesivo-sellador Elastosil 137-83 en la superficie de la junta situada encima de la tapa de la cadena;

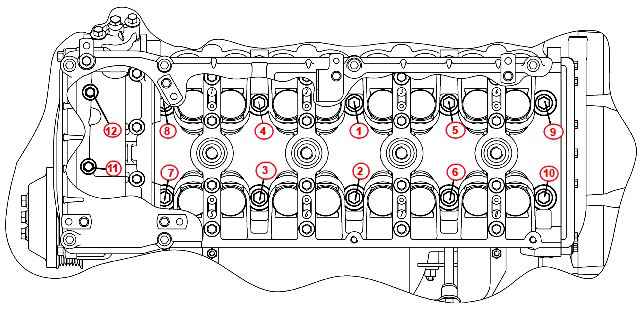

- - instale la culata ensamblada en el bloque y apriete los pernos de la culata en dos etapas: apriete preliminar con un par de 40-60 Nm (4-6 kgf m) y apriete final - 130-145 Nm (13.0-14 .5 kgf m).

La secuencia de apriete de los pernos de la culata se muestra en la figura. Lubrique las roscas de los pernos con aceite antes de la instalación;

- - desatornille los tornillos y retire las tapas de los árboles de levas, limpie con una servilleta el lecho debajo de los árboles de levas en la culata y en las tapas;

- - lubrique los orificios de la culata para los taqués hidráulicos con aceite de motor utilizado para el motor e instale los taqués hidráulicos en la culata.

Al reparar un motor sin reemplazar los empujadores hidráulicos, instálelos de acuerdo con las marcas que se les aplicaron durante el desmontaje; si el empujador hidráulico falla, se debe reemplazar, ya que no se puede reparar. Los empujadores hidráulicos se deben retirar mediante una ventosa o un imán;

- - instalar los árboles de levas en la culata, habiendo previamente lubricado las bancadas de la culata, las levas y los muñones de los cojinetes de los árboles de levas con aceite de motor.

El árbol de levas de admisión se instala con el pasador de la rueda dentada apuntando hacia arriba y el árbol de levas de escape se instala con el pasador de la rueda dentada apuntando hacia la derecha. Debido a la disposición angular de las levas, estas posiciones de los árboles de levas son estables;

- - instale la tapa del árbol de levas delantero con las bridas de empuje instaladas en los manguitos de instalación y, debido al movimiento longitudinal de los árboles de levas, asegúrese de que las bridas de empuje estén instaladas en las ranuras;

- - instalar las tapas nº 3 y nº 7 de los árboles de levas y apretar previamente los tornillos de las tapas hasta que la superficie de las tapas toque el plano superior de la culata;

- - instale todas las demás cubiertas de acuerdo con las marcas y apriete previamente los pernos de la cubierta;

- - finalmente apretar los tornillos de la tapa del árbol de levas con un par de 19-23 Nm (1,9-2,3 kgf m);

- - lubrique todas las levas de los árboles de levas con aceite de motor y verifique la rotación de cada árbol de levas en los soportes, para hacer esto, gire el árbol de levas con una llave usando un tetraedro especial en el árbol de levas hasta que los resortes de las válvulas de uno de los cilindros estén completamente comprimido.

Con mayor rotación, el árbol de levas debe girar de forma independiente bajo la acción de los resortes de válvula hasta que toque las siguientes levas con empujadores;

- - compruebe la facilidad de rotación de los árboles de levas y luego oriéntelos girándolos de modo que los pasadores de alineación 13 (ver Fig. 22) debajo de las ruedas dentadas queden aproximadamente horizontales y dirigidos en diferentes direcciones.

Estas posiciones del árbol de levas son estables y están garantizadas por la alineación angular posición de las levas;

- - comience a comprobar la posición angular de los árboles de levas desde el eje de la válvula de escape.

Para hacer esto, pase la cadena de transmisión sobre el piñón 16, instale el piñón en la brida y el pasador del árbol de levas, y para alinear el pasador y el orificio en el piñón, gire el árbol de levas en el sentido de las agujas del reloj en escuadra.</ p>

Apriete la cadena de transmisión girando el árbol de levas en el sentido contrario a las agujas del reloj, mientras la marca 12 en la rueda dentada debe coincidir con el plano superior de la culata 17. No permita que el cigüeñal gire;

- - para la instalación angular del árbol de levas de escape, pase la cadena de transmisión sobre el piñón 14, instale el piñón en la brida y el pasador del árbol de levas con la rama de la cadena entre los piñones ligeramente floja.

Apretar la cadena girando el árbol de levas en el sentido contrario a las agujas del reloj, de modo que la marca 12 del piñón coincida con el plano superior de la culata;

- - insertar la excéntrica del accionamiento de la bomba de combustible en la rueda dentada del árbol de levas de admisión;

- - instale y apriete a un par de 46-74 Nm (4,6-7,4 kgf m) los pernos que sujetan las ruedas dentadas (y la excéntrica en el árbol de levas de la válvula de admisión), evitando que los árboles de levas giren con una llave mediante la cuadrado;

- - instalar el tensor hidráulico 10 de la cadena de transmisión del árbol de levas superior de la misma manera que se instala el tensor hidráulico de la cadena inferior;

- - instale los estabilizadores de cadena intermedios 18 y superiores 15 sin apretar completamente los pernos de fijación;

- - apretar las ramas de trabajo de la cadena de la segunda etapa girando el cigüeñal del motor en el sentido de rotación y finalmente asegurar los estabilizadores de la cadena media y superior;

- - instalar la polea en el vástago del cigüeñal hasta el tope y atornillar el perno con un par de 104-128 Nm (10,4-12,8 kgf m);

- - compruebe la instalación de los árboles de levas al finalizar el montaje. Para hacer esto, gire el cigüeñal del motor dos vueltas en el sentido de rotación hasta que la marca en el amortiguador del cigüeñal coincida con la marca en la tapa de la cadena. En este caso, las marcas de los piñones del árbol de levas deben coincidir con el plano superior de la culata;

- - durante las reparaciones del motor que impliquen el desmontaje de árboles de levas, culatas y ruedas dentadas en el eje intermedio, instale la transmisión del árbol de levas durante el montaje como se indica arriba;

- - si las ruedas dentadas del eje intermedio y la cubierta de la cadena no se retiran durante la reparación, antes del desmontaje es necesario colocar el pistón del 1er cilindro en la posición PMS en la carrera de compresión, mientras que la marca en la polea del cigüeñal debe coincidir con el saliente de la tapa de la cadena , y las marcas en las ruedas dentadas del árbol de levas deben ubicarse horizontalmente, dirigidas en diferentes direcciones y coincidir con el plano superior de la preparación del cilindro.

Después de retirar los árboles de levas y las culatas, el cigüeñal sólo se puede girar volviendo a su posición original o dando 2 vueltas.

Girar el cigüeñal 1 revolución, incluso si las marcas de la polea y la tapa de la cadena coinciden, provocará una sincronización incorrecta de las válvulas.

Si los árboles de levas y los piñones se instalan incorrectamente, las marcas en los piñones no coincidirán con el plano superior de la culata. En este caso, es necesario quitar los piñones, girar el cigüeñal 1 vuelta en el sentido de rotación y repetir la instalación de los piñones como se indicó anteriormente;

- - instalar y asegurar la polea de la bomba de refrigerante;

- - montar la tapa de la culata delantera con la palanca de accionamiento de la bomba de combustible intermedia y el resorte;

- - instale y asegure la tapa de la culata delantera;

- - instale el tubo de la carcasa del termostato en la manguera del tubo de la bomba de refrigerante y asegure la carcasa del termostato a la culata, apriete las abrazaderas de la manguera;

- - instale el colector de escape, el soporte de elevación del motor y el soporte del tubo de admisión de agua en los pernos del colector de escape, fije y apriete las tuercas de fijación;

- - presione el tubo de la varilla del indicador de nivel de aceite e instale el indicador;

- - instalar y asegurar la tapa de la válvula;

- - instalar y asegurar el soporte superior del generador y al mismo tiempo el soporte de elevación delantero del motor;

- - instalar y asegurar el rodillo tensor;

- - instalar y asegurar el tubo de entrada;

- - lubricar las juntas de la brida inferior del bloque de cilindros con la tapa de la cadena y con la tapa trasera con adhesivo-sellador Elastosil 137-83 o pasta UN-25;

- - instalar la junta del cárter de aceite en la brida inferior del bloque de cilindros;

- - instale y asegure el cárter de aceite y el reforzador de la carcasa del embrague;

- - instalar y asegurar los platos de presión conducido y de embrague, centrando el disco conducido mediante un mandril;

- - suministrar piezas y conjuntos del motor, observando las secuencia inversa;

- - retire el motor del soporte, instale y fije la carcasa del embrague al bloque de cilindros;

- - lubricar y colocar el conjunto del embrague de desembrague con rodamiento en la tapa delantera de la caja de cambios;

- - instalar y asegurar la caja de cambios;

- - instale la horquilla de desembrague.