Einstellung der Kraftstoffzufuhr ZIL-5301

Um die Menge und Gleichmäßigkeit der Kraftstoffzufuhr zu den Pumpenabschnitten anzupassen, gehen Sie wie folgt vor.

Überprüfen Sie vor dem Einstellen der Pumpe die Gleichmäßigkeit und Menge der Kraftstoffzufuhr zu jedem Abschnitt:

- Dichtheit der Auslassventile durch Abschalten der Kraftstoffzufuhr mit dem Steuerhebel.

Kraftstofflecks sind nicht zulässig. Im Falle einer Undichtigkeit ersetzen Sie die Auslassventilbaugruppe;

- - Kraftstoffdruck im Saughohlraum der Kraftstoffpumpe, der 0,07–0,13 MPa betragen sollte;

- - keine Luftlecks an den Kraftstoffleitungsanschlüssen.

Stellen Sie die von jedem Abschnitt der Pumpe geförderte Kraftstoffmenge ein und. Gleichmäßigkeit des Vorschubs über die Abschnitte bei einer Drehzahl von 1200 min -1 gemäß der Einstelltabelle.

Kontrollieren Sie die Ungleichmäßigkeit der Kraftstoffversorgung gemäß GOST 10578.

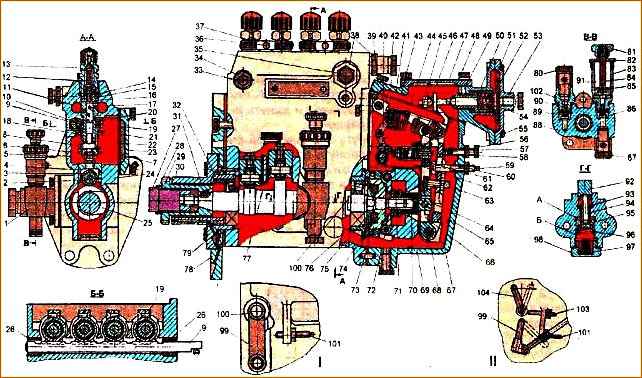

Hochdruck-Kraftstoffpumpe: I – Version einer Einhebel-Einspritzpumpe; II – Version einer Doppelhebel-Einspritzpumpe; 1 – Kraftstoffansaugpumpe; 2 – Druckrollenbuchse; 3 – Druckrolle; 4 – Kolbenschieber; 5 – Einstellschraube des Drückers mit Kontermutter; 6 – untere Platte; 7 – Kolbenschaft; 8 – Kolbenfeder; 9 – Gestell; 10 – Zahnkranz; 11 – Kraftstoffauslasskanal; 12 – Frühling; 13 – passend; 14 – Auslassventil; 15 – Dichtung; 16 – Sitz des Auslassventils; 17 – Kraftstoffversorgungskanal; 18 – Kolbenbuchse; 19 – Befestigungsschraube; 20 – Stift; 21 – obere Platte; 22 – Drehkolbenhülse; 23 – Abdeckung; 24 – Gehäuse der Kraftstoffeinspritzpumpe; 25 – Nockenwelle; 26 – Zahnstangenmutter; 27 – Nuss; 28 – Unterlegscheibe; 29 – Keilbuchse; 30 - Installationsflansch; 31 – Schlüssel; 32 – Frühling; 33 – Entlüftungsstopfen; 34 – futorka; 35 – Bypassventil; 36 – Bolzen; 37 – Klemme; 38, 102 – Fußzeilen; 39 – Gehäuse des Boost-Korrektors; 40 – Federhebel; 41 – Startanreicherungsquelle; 42 – Finger; 43 – Ohrring; 44 – Reglerfeder; 45 – Zahnstange; 46 – Hervorhebung; 47 – Abdeckung des Boost-Korrektors; 48 – Hauptreglerhebel; 49 – Stift; 50 – Buchse; 51 – Zwerchfell; 52 – Platte; 53 – Abdeckung des Boost-Korrektors; 54 – Stab; 55 – Schraube; 56 – Bolzen; 57 – Leerlauffeder; 58 – Korrekturstange; 59 – Einstellscheiben; 60 – harter Stopp; 61 – Korrekturkörper; 62 – Halterung; 63 – Bolzen; 64 – Ferse; 65 – Achse des Zwischenhebels; 66 – Zwischenhebel; 67 – Gehäuse des Geschwindigkeitsreglers; 68 – Hebelachse; 69 – Fracht; 70 – Reglerkupplung; 71 – Einstellschraube; 72 – Lastachse; 73 – Nabe; 74 – elastischer Antrieb mit Gummielementen; 75 – Anlaufscheibe; 76 – Lagerschale; 77 – Plattenklemme; 78 – Pumpenmontageplatte; 79 – Lager; 80 – Vierkantbolzen; 81 – Griffmutter; 82 – Abdeckung; 83 – vertikaler Zylinder; 84 – Stab; 85 – Kolben der Kraftstoffpumpe; 86 – Nylon-Einlassventil; 87 – Drehquadrat; 88 – Körper; 89, 96 – Federn; 90 – Auslassventil; 91 – Kraftstoffpumpe; 92 – Drücker; 93 – Führungshülse; 94 – Stab; 95 – Kolben der Kraftstoffpumpe; 97 – Hervorhebung; 98 – Stecker; 99 – Steuerhebel für die Kraftstoffzufuhr; 100 – Steuerhebelwelle; 101 – Einstellschraube für maximale Drehzahl; 103 – Einstellschraube für den Motorstopphebel; 104 – Motorstopphebel

Stellen Sie die zyklische Kraftstoffzufuhr mit dem Festanschlag 60 auf die Nenndrehzahl ein (siehe Abb. 1).

Beim Eindrehen einer Schraube (im Gehäuseinneren) erhöht sich der Vorschub, beim Herausdrehen verringert er sich.

Stellen Sie die Kraftstoffzufuhr im maximalen Drehmomentmodus (700–800 min -1) ein, indem Sie die Position der Schraube 71 des Korrektors ändern.

Um eine Rotationsgeschwindigkeit zu erreichen, die dem Ausschalten des Korrektors entspricht (vollständiges Absinken des Korrektorstabs), ist Folgendes erforderlich:

- Wenn die Frequenz zu hoch ist (mehr als 800 Min.), schrauben Sie die Einstellschraube vom Korrektorgehäuse ab;

- bei niedriger Drehzahl (weniger als 700 min -1) - Schraube in das Korrektorgehäuse einschrauben.

Die Menge des zyklischen Vorschubs wird durch den Hub der Korrekturstange bestimmt, der 0,5–0,7 mm betragen sollte.

Um die Parameter zur Einstellung des Taktvorschubs zu ermitteln, ist es erforderlich, die Taktvorschübe im Drehzahlbereich, erweitert gegenüber der Einstelltabelle um 50 Minuten -1 in jede Richtung, zu ermitteln 50 Minuten -1

Um den maximalen Korrekturfaktor zu berechnen, muss die größte (der gemessenen) zyklischen Übertragung ausgewählt werden.

Die Gleichmäßigkeit der Kraftstoffzufuhr und die Leistung jedes Pumpenabschnitts müssen durch Bewegung angepasst werden die Drehung der Drehhülse relativ zum Zahnkranz, wenn die Spannschraube gelöst wird.

Wenn die Buchse nach links gedreht wird, erhöht sich die Kraftstoffzufuhr zum Abschnitt, wenn sie nach rechts gedreht wird, verringert sie sich.

Nachdem Sie den Pumpenabschnitt eingestellt haben, ziehen Sie die Klemmschraube des Zahnkranzes fest an.

Wenn es notwendig ist, die Kraftstoffzufuhr zu allen 4 Abschnitten gleichzeitig zu ändern, ist es möglich, die Position des Festanschlags zu ändern. Anschließend muss der Start des Reglers und die Gleichmäßigkeit überprüft werden der Kraftstoffversorgung über die Abschnitte.

Überprüfen Sie die Kraftstoffzufuhr bei maximaler Leerlaufdrehzahl, die 22,5 mm 3 Takt bei einer Drehzahl von 1250 min -1 betragen sollte.

Schrauben Sie den Bolzen 56 (siehe Abb. 1) mit der Leerlauffeder bei maximaler Leerlaufdrehzahl ein, bis das freie Ende der Feder den Haupthebel des Reglers berührt, und sichern Sie ihn mit einer Mutter.

Überprüfen Sie die zyklische Kraftstoffzufuhr bei einer Drehzahl von 90-100 min -1, entsprechend dem Startmodus.

Die durchschnittliche zyklische Kraftstoffzufuhr bei dieser Drehzahl muss mindestens 140 mm/Zyklus betragen, wenn der Steuerhebel bis zur Schraube für die maximale Drehzahl montiert ist.

Überprüfen Sie die erzwungene vollständige Abschaltung der Kraftstoffzufuhr bei einer Drehzahl von 100 min -1, indem Sie den Steuerhebel des Reglers in die äußerste Position in Richtung der Verringerung der Zufuhr bewegen.

Anpassen des Boost-Korrektors

Der Beginn der Stabbewegung sollte bei einem Luftdruck im Raum über der Membran von 0,005–0,010 MPa erfolgen.

Bei fehlendem Druck im Raum über der Membran wird der durchschnittliche zyklische Durchfluss durch Verschieben des Anschlags 46 (siehe Abb. 1) eingestellt und sollte 60–70 mm 3/Zyklus betragen eine Pumpennockenwellendrehzahl von 550 min -1.

Die Einstellung des Bewegungsbeginns der Membran 51 (Stange 54) muss durch Ändern der Vorspannung der Feder durch Ein- oder Ausschrauben der Hülse 50 erfolgen.

Die Bewegung der Hülse 50 in Richtung der Membran erhöht den Luftdruck entsprechend dem Anfang der Membran; Durch die Bewegung der Hülse von der Membran weg verringert sich der Luftdruck entsprechend dem Beginn der Membranbetätigung.

Nachdem Sie den Beginn der Bewegung der Membran (Stange) eingestellt haben, setzen Sie den Stift 49 in das Loch im Korrektorgehäuse ein.

Stellen Sie beim Einbau des Stifts sicher, dass sein oberes Ende nicht über die obere Ebene des CPN-Körpers hinausragt. Drehen Sie dazu gegebenenfalls die Korrekturbuchse 50 um nicht mehr als 30° in die eine oder andere Richtung.

Der Druck, bei dem sich die Membran (Stange) zu bewegen beginnt, muss innerhalb der festgelegten Grenzen bleiben.

Der Druck, der dem Ende der CPN-Reaktion entspricht, wird durch eine Reihe aufeinanderfolgender Leistungsmessungen in den Pumpenabschnitten bei der entsprechenden Drehzahl der Nockenwelle der Kraftstoffpumpe bestimmt.

Das Ende des CPN-Vorgangs sollte bei einer Frequenz von 550 min -1 und einem Druck von 0,012–0,015 MPa liegen.