Stahlnockenwelle mit gehärteten Nocken und Verteilerantriebszahnrad, angetrieben durch zwei Zahnräder

Die Nockenwelle ruht auf fünf Lagern, die mit Bimetallbandbuchsen ausgestattet sind, die diametralen Spiele in den Nockenwellenlagern im neuen Motor liegen innerhalb von 0,03-0,09 mm für die vier vorderen Lager und innerhalb von 0,025-0,077 mm für das fünfte hintere Lager.< /p>

Die axiale Bewegung der Nockenwelle wird durch einen Flansch begrenzt, der sich zwischen dem Zahnrad und dem vorderen Ende des ersten Halses befindet, der mit zwei Schrauben am vorderen Ende des Blocks befestigt ist.

Der Unterschied zwischen der Höhe des Distanzrings, der auf den vorderen Nockenwellenzapfen gesetzt wird, und der Dicke des Flansches beträgt 0,08-0,208 mm.

Diese Werte entsprechen dem Axialspiel an der Nockenwelle eines neuen Motors.

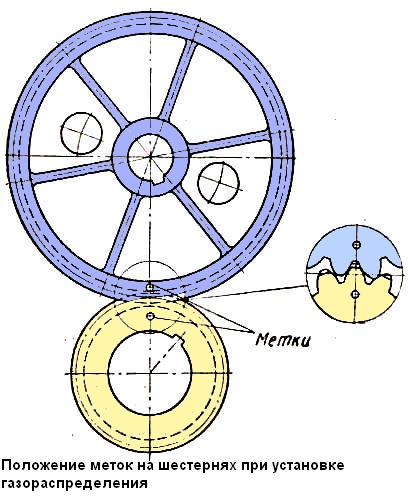

Für den korrekten gegenseitigen Einbau der Zahnräder müssen Sie das Kurbelwellenzahnrad und das Nockenwellenzahnrad so anbringen, dass die Markierungen auf derselben geraden Linie liegen, die die Mitten dieser Zahnräder verbindet (Abb. 1).

Ventile - oben, im Zylinderkopf in einer Reihe schräg zur Zylinderachse angeordnet; werden über Stangen, Stößel und Kipphebel von der Nockenwelle angetrieben.

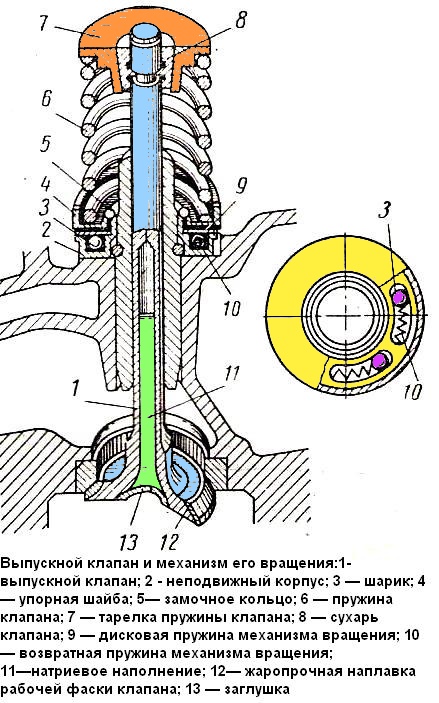

Die Ventile sind aus hitzebeständigem Stahl; - Winkel der Arbeitsfase des Einlassventilsitzes 30°, Auslass 45°; der auslassventilschaft hat ein natriumgefülltes loch und der kegel hat eine hitzebeständige oberfläche der sitzfase.

Auslassventile werden während des Motorbetriebs durch einen speziellen Mechanismus zwangsweise gedreht, um ihre Lebensdauer zu erhöhen.

Der Rotationsmechanismus des Auslassventils (Abb. 2) besteht aus einem festen Körper 2, fünf Kugeln 3 und ihren Rückstellfedern 10 (in geneigten Aussparungen des Körpers angeordnet, in einem Bogen hergestellt), einer Tellerfeder 9, einem Schub Unterlegscheibe 4, die von der Ventilfeder durch den Sicherungsring 5 gedrückt wird.

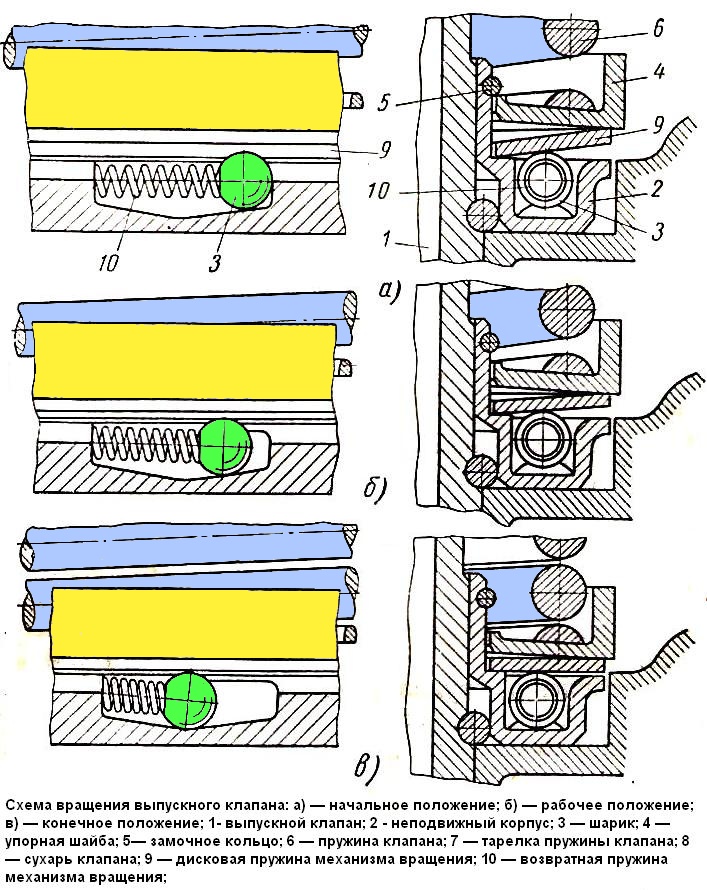

Die Druckscheibe 4 und die Tellerfeder mit Spalt werden auf den Vorsprung des Gehäuses gesteckt, der sich in einer speziellen Aufnahme des Blockkopfes befindet (Abb. 3).

Bei geschlossenem Ventil (Bild 3, a) wird die Kraft der Feder 6 über die Druckscheibe 4 auf den Außenrand der Tellerfeder 9 übertragen, die mit ihrem Innenrand an der Gehäuseschulter 2 anliegt .

Beim Öffnen des Ventils (Abb. 3, b) nimmt die Kraft der Ventilfeder zu; unter dem Einfluss einer erhöhten Kraft richtet sich die Tellerfeder, die sich auf die Kugeln stützt, gerade;

- Zwischen der Innenkante der Feder und der Körperschulter entsteht ein Spalt, und die Kraft der Federn 10 beginnt sich auf die Kugeln 3 zu übertragen, die beim Rollen über die geneigten Flächen der Aussparungen die Tellerfeder drehen 9 und die Druckscheibe 4 etwas schräg, und damit die Ventilfeder 6 und das Ventil 1.

Während des Schließens des Ventils (Abb. 3, c) nimmt die Kraft der Ventilfeder ab, die Durchbiegung der Tellerfeder nimmt zu; sie liegt an der Schulter des Körpers an und gibt die Kugeln frei, die unter der Wirkung der Federn in ihre ursprüngliche Position zurückkehren und sich zwischen der Unterlegscheibe und der geneigten Oberfläche des Körpers verkeilen.

Bei jeder Demontage eines Motors, der mehr als 70.000 km gelaufen ist, ist es notwendig, den Zustand der Federn 10 (siehe Abb. 2 und 3) und der Kugeln des Auslassventil-Drehmechanismus zu überprüfen.

Wenn Verschleißspuren an den Windungen der Feder festgestellt werden, ist es notwendig, die Feder mit dem bearbeiteten Abschnitt nach unten zu drehen.

Achten Sie bei der Montage des Ventildrehmechanismus auf den korrekten Einbau von Kugeln und Federn.

Bei richtiger Montage sollten sich die Federn in Bezug auf die gewählte Drehrichtung hinter den Kugeln befinden.

Ventilkipphebel geschmiedet, Stahl, mit Bronzebuchse.

Ventilstößel Stahl, hohl. Um die Zuverlässigkeit des Nocken-Schieber-Paares zu erhöhen, wird am Ende des Schiebers ein spezielles Gusseisen aufgebracht.

An der Unterseite des Stößels befinden sich Löcher zum Ablassen des Öls, das in den Stößel eintritt.

Stahlstangen mit gehärteten Kugelenden.

Einlassgasleitung aus Aluminiumlegierung, gemeinsam für beide Zylinderreihen, zwischen den Köpfen des Blocks angeordnet und mit einem Wassermantel zum Erhitzen der Mischung ausgestattet.

Das Anziehen der Muttern, mit denen die Ansauggasleitung am Zylinderkopf befestigt ist, muss gleichmäßig erfolgen, wobei das Anziehen kreuzweise von der Mitte zu den Rändern der Gasleitung eingehalten wird, damit die Gummidichtung nicht aus der Fuge dazwischen herausragt das Ansaugrohr und der Kopf.

Mutter Drehmoment bis zu sollte innerhalb von 2-2,5 kGm liegen.

Abgasrohre aus Sphäroguss, eines auf jeder Seite des Geräts.

Die Montage der Verbundgasleitung am Motor muss in folgender Reihenfolge erfolgen:

- - Die Verbindungsstelle der Dichtung muss sich unter der Klemmschraube befinden; die Achse der Schraube, mit der die Schelle am kurzen Arm der Gasleitung festgezogen wird, muss senkrecht zu den Flanschen der Gasleitung zum Zylinderkopf stehen;

- - Die Achse der Schraube, mit der die Schelle am langen Arm der Gasleitung festgezogen wird, muss parallel zu den Flanschen der Gasleitung zum Zylinderkopf sein.

Die Schraube wird mit dem Kopf nach oben installiert; Schraubenanzugsmoment 1,4-1,7 kgm.

Ziehen Sie die Muttern zur Befestigung der Verbundabgasleitung am Zylinderkopf in der folgenden Reihenfolge an: mittlerer Flansch - zuerst die untere Mutter anziehen, dann die obere, Anzugsdrehmoment 4-4,5 kgm; extreme Flansche - befestigen Sie die Muttern mit einem Anzugsdrehmoment von 3-3,5 kgm.