Ural-Dieselfahrzeuge sind mit einem KamAZ-740-Motor der dritten Konfiguration ausgestattet. Daher befassen wir uns in Artikeln zur Reparatur eines KamAZ-Dieselmotors mit KamAZ-Motor

mit der Reparatur und Wartung von Motoren

Motorstörung während des Betriebs wurde festgestellt:

- - Leistungsabfall;

- - erhöhter Kraftstoff- und Ölverbrauch;

- - niedriger Öldruck;

- - die Art der Stöße und Betriebsgeräusche.

Ein Rückgang der Motorleistung wirkt sich auf die dynamischen Eigenschaften des Fahrzeugs aus: schlechte Beschleunigung, Bergauffahren im niedrigeren Gang, verringerte Höchstgeschwindigkeit.

Ein Rückgang der Motorleistung kann auch durch einen Rückgang der Kompression in einem oder mehreren Zylindern gekennzeichnet sein.

Eine Abnahme des Kompressionswerts in den Motorzylindern weist auf Verschleiß der Kolbenringe und Ventillecks hin.

Die Kompression wird mit einem Kompressionsmesser an einem warmen Motor bei einer Kühlmitteltemperatur von mindestens 80 °C und einer minimalen Leerlaufdrehzahl (600 U/min) gemessen.

Um den Kompressionsdruck zu bestimmen, installieren Sie anstelle eines Injektors ein Kompressionsmessgerät im Zylinderkopfglas und klemmen Sie es mit der Injektorhalterung fest.

Legen Sie einen kraftstoffbeständigen Gummischlauch auf den Anschluss des zu testenden Hochdruckpumpenabschnitts und senken Sie sein Ende in ein Gefäß, um den Kraftstoff aufzufangen, der beim Überprüfen der Kompression aus dem Pumpenabschnitt austritt.

Dann starten Sie den Motor und notieren den vom Manometer des Geräts angezeigten Druck bei minimaler Kurbelwellendrehzahl des Motors.

Messen Sie die Kompression in den übrigen Zylindern auf die gleiche Weise.

Bei einem funktionierenden Motor sollte der Kompressionswert nicht unter 30 kgf/cm 2 liegen und die Druckdifferenz in den Zylindern sollte 2 kgf/cm 2 nicht überschreiten

Der in den technischen Daten des Fahrzeugs angegebene Kontrollkraftstoffverbrauch wird durch Messung des Kraftstoffverbrauchs ermittelt, wenn ein beladenes Fahrzeug mit einer Geschwindigkeit von 40 km/h im höchsten Gang in zwei Gängen fährt entgegengesetzte Richtungen auf einem ebenen horizontalen Asphaltabschnitt der Autobahn mit einer Länge von 1 km.

Wenn andere Fahrzeugkomponenten in gutem Zustand sind, ist der erhöhte Kontrollkraftstoffverbrauch eine Folge des unbefriedigenden technischen Zustands des Motors.

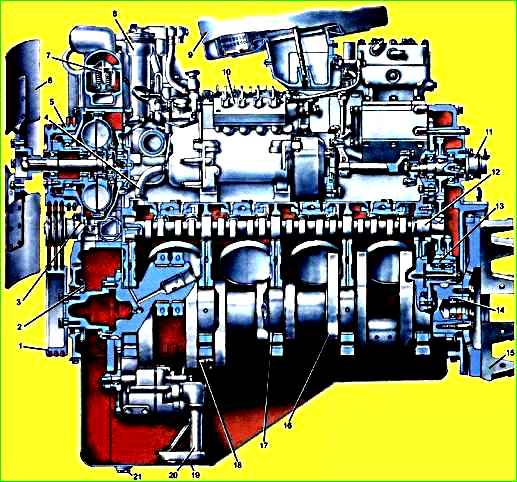

Längs- und Querschnitt des Motors

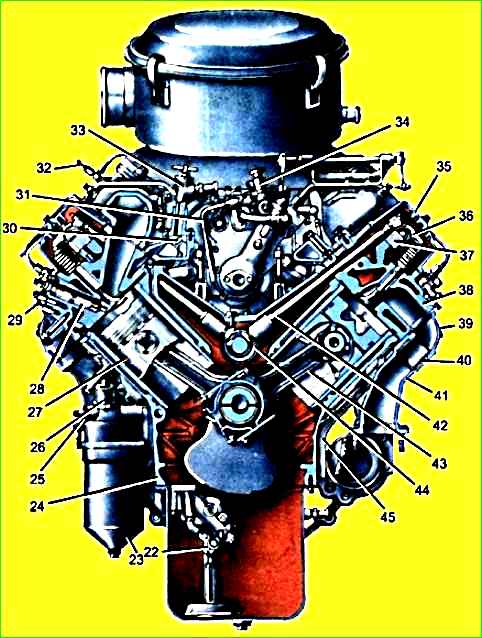

Querschnitt des Motors

Erhöhter Ölverbrauch (bei fehlender Leckage) weist auf Verschleiß der Zylinder-Kolben-Gruppe, Verkokung der Löcher in den Nuten für die Ölabstreifringe und angebrannte Ringe hin.

Niedriger Öldruck (wenn das Schmiersystem ordnungsgemäß funktioniert) ist eine Folge erheblichen Verschleißes der Kurbelwellen- und Nockenwellenlager.

Die Gründe für einen plötzlichen und starken Abfall des Öldrucks in der Hauptölleitung können Verstopfungen und Verklebungen in der geöffneten Position des Ölpumpenventils, des Schmiersystems sowie Notfallverschleiß und Beschädigung der Auskleidungen eines Ölpumpenventils sein oder mehr Lager.

Ventilklemmen und übermäßiger Verschleiß der Laufbuchsen können eine Folge des Betriebs des Motors mit verschmutztem Öl sein.

Verwenden Sie ein Stethoskop, um Öl zu erkennen und die Art von Klopfen und Geräuschen zu bestimmen.

Am Ton des Klopfens und an der Position, an der es ertönt Durch die bessere Hörbarkeit können Sie die Ursache und den Ort der Störung ermitteln.

Starke, hohe (metallische) Schläge, die sich mit zunehmender Kurbelwellendrehzahl verstärken, sind charakteristisch für das Auftreffen des Kolbens auf das Ventil, wenn die Feder bricht oder das Ventil in der Führung festsitzt.

Klopfgeräusche im oberen Teil des Zylinderblocks, die mit zunehmender Kurbelwellendrehzahl nachlassen und mit abnehmender Drehzahl zunehmen, können durch Abrieb an der Arbeitsfläche der Laufbuchsen oder Kolben verursacht werden.

Mit zunehmendem Spiel in den Verbindungen des Kolbens mit dem Kolbenbolzen bzw. des Kolbenbolzens mit dem oberen Kopf der Pleuelstange sowie in den Haupt- und Pleuellagern kann es zu Klopfgeräuschen kommen, die unter Last gut hörbar sind , mit einer starken Änderung der Kraftstoffversorgung.

Bei einem vergrößerten Spalt zwischen Kolben und Zylinderlaufbuchse ist nach einem Kaltstart ein dumpfes Klopfen zu hören, das nach dem Warmlaufen des Motors nachlässt oder ganz verschwindet.

Ein hoher Ton im Bereich der Ventile weist in der Regel auf einen vergrößerten Abstand zwischen der Spitze des Kipphebels und dem Ende des Ventilschafts hin.