Die Paarung von Verschleißteilen erfolgt hauptsächlich mit austauschbaren Teilen, was eine Reparatur des Zylinderblocks durch Nachschleifen oder Ersetzen der Laufbuchsen, Ersetzen verschlissener Nockenwellenbuchsen durch halbfertige und anschließende Bearbeitung auf die erforderliche Größe und Ersetzen der Kurbelwelle ermöglicht Hauptlagerschalen

Die Wiederherstellung der Funktionsfähigkeit des Zylinderblockbohrungs- und Stößelpaars aufgrund ihres leichten Verschleißes besteht im Austausch der Stößel.

Reparatur und Austausch von Zylinderblocklaufbuchsen

Als maximal zulässigen Verschleiß von Zylinderlaufbuchsen gilt eine Vergrößerung des Spalts zwischen Laufbuchse und Kolbenschaft auf 0,3 mm.

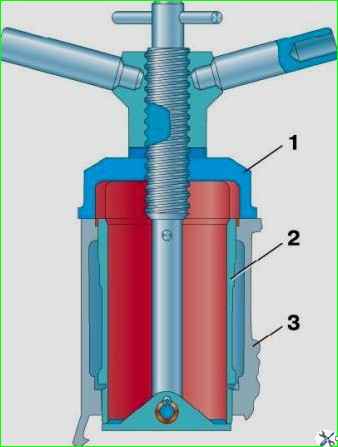

Wenn ein solcher Verschleiß vorliegt, drücken Sie die Laufbuchse mit dem Abzieher 1 (Abb. 1) aus dem Zylinderblock und bohren Sie sie auf das nächste Reparaturmaß des Kolbens mit einer Verarbeitungstoleranz von +0,06 mm auf.

Klemmen Sie die Hülse bei der Bearbeitung nicht in das Backenfutter, da dies zu einer Verformung der Hülse und einer Verzerrung ihrer Abmessungen führt.

Befestigen Sie die Hülle in einer Vorrichtung, bei der es sich um eine Hülle mit Sicherheitsgurten mit einem Durchmesser von 100 und 108 mm handelt.

Führen Sie die Hülse in die Hülse ein, bis sie am oberen Bund anliegt, der mit einem Überlagerungsring in axialer Richtung geklemmt wird.

Nach der Bearbeitung sollte der Liner-Zylinderspiegel folgende Abweichungen aufweisen:

- 1. Ovalität und Konizität betragen nicht mehr als 0,01 mm und die größere Basis des Kegels sollte sich im unteren Teil der Hülse befinden.

- 2. Tonnenform und Korsett – nicht mehr als 0,08 mm.

- 3. Der Rundlauf des Zylinderspiegels gegenüber den Sicherheitsgurten mit einem Durchmesser von 100 und 108 mm beträgt maximal 0,01 mm.

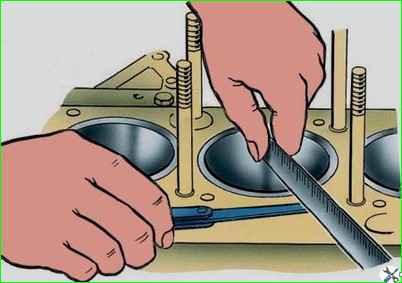

Nachdem Sie die Laufbuchse in den Zylinderblock gedrückt haben, prüfen Sie, wie weit das obere Ende der Laufbuchse über die obere Ebene des Blocks hinausragt (Abb. 2).

Der Überstand sollte 0,005–0,055 mm betragen.

Wenn der Überstand nicht ausreicht (weniger als 0,005 mm), kann die Kopfdichtung beschädigt sein; Darüber hinaus gelangt aufgrund der unzureichenden Abdichtung des oberen Flansches der Laufbuchse mit dem Zylinderblock zwangsläufig Kühlmittel in den Brennraum.

Um zu prüfen, wie weit das Ende der Hülse über den Block hinausragt, muss der Gummi-O-Ring von der Hülse entfernt werden.

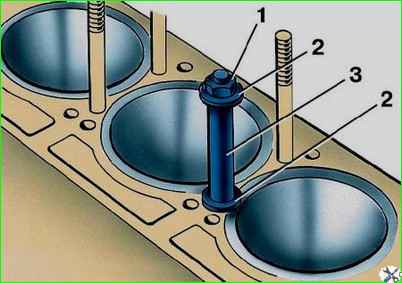

Um zu verhindern, dass die Laufbuchsen bei Reparaturen aus den Buchsen im Block fallen, sichern Sie sie mit Unterlegscheiben 2 und Buchsen 3 und stecken Sie sie auf die Bolzen, mit denen der Zylinderkopf befestigt ist, wie in Abb. 3.

Zylinderlaufbuchsen, auf das dritte Reparaturmaß des Kolbens aufgebohrt, nach Verschleiß durch neue ersetzen.