Eigenschaften und mögliche Fehlfunktionen des Kamaz-740.30-260-Motors

Motoren 740.30-260, hergestellt in der „T“-Version nach GOST 15150-69, sind für den Betrieb bei Umgebungstemperaturen von minus 10 bis plus 45 °C, relativer Luftfeuchtigkeit bis 80 % bei einer Temperatur von 27 °C ausgelegt ° C und in Gebieten, die sich auf einer Höhe von bis zu 3000 m über dem Meeresspiegel befinden, mit einer Verringerung der Leistungs-, Wirtschafts- und anderen Indikatoren um bis zu 20 %, mit der Überwindung von Pässen bis zu 4500 m.

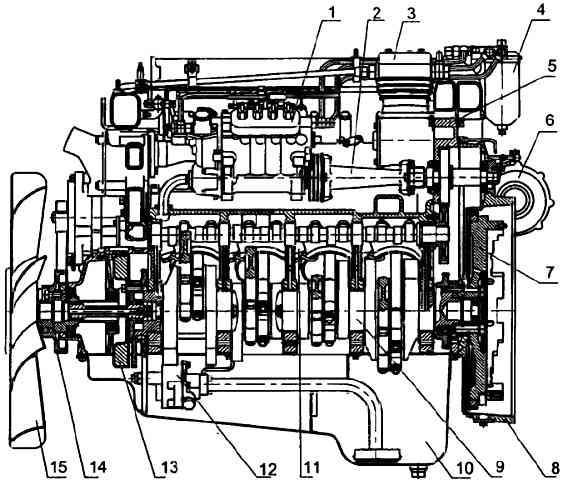

Längsschnitt des Motors 740.30-260 (Grundkonfiguration): 1 - Hochdruck-Kraftstoffpumpe; 2 - Antrieb der Hochdruck-Kraftstoffpumpe; 3 - Kompressor; 4 - Feinkraftstofffilter; 5 - Kurbelgehäuse der Einheiten; 6 - Turbolader; 7 - Schwungrad; 8 - Schwungradgehäuse; 9 - Kurbelwelle; 10 - Ölsumpf; 11 - Kolbenkühldüse; 12 - Ölpumpe; 13 - Torsionsschwingungsdämpfer; 14 - Antriebsriemenscheibe für Wasserpumpe und Generator; 15 - Lüfter mit Visco-Kupplung

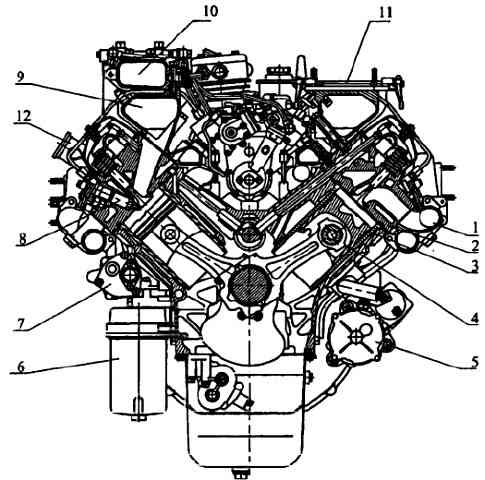

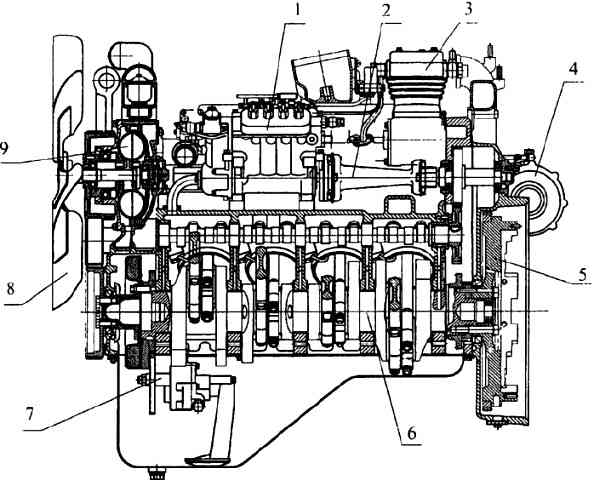

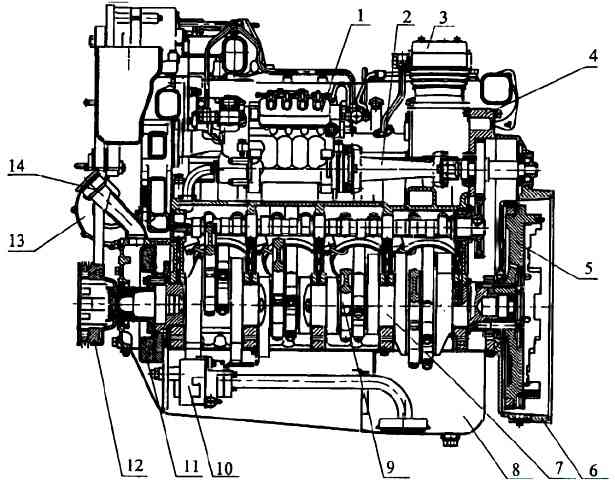

Gesamtansicht, Längs- und Querschnitte des Triebwerks 740.30-260 sind in den Abbildungen 1–5 dargestellt

Querschnitt des Motors 740.30-260: 1 - Auspuffkrümmer; 2 - Zylinderkopf; 3 - Zylinderblock; 4 - Kolben; 5 - Anlasser; 6 - Ölfilter; 7 - Flüssigkeits-Öl-Wärmetauscher; 8 - Düse; 9 - Ansaugkrümmer; 10 - Versorgungsrohr; 11 - Steuerantrieb des Kraftstoffeinspritzpumpenreglers; 12 - Öleinfüllrohr

Längsschnitt des Motors 740.30-260 (mit Deckenventilator): 1 - Hochdruck-Kraftstoffpumpe; 2 - Antrieb der Hochdruck-Kraftstoffpumpe; 3 - Kompressor; 4 - Turbolader; 5 - Schwungrad; 6 - Kurbelwelle; 7 - Ölpumpe; 8 - Ventilator; 9 - Flüssigkeitskupplung

Längsschnitt des Motors 740.30-260 (Buskonfiguration): 1 – Hochdruck-Kraftstoffpumpe; 2 - Antrieb der Hochdruck-Kraftstoffpumpe; 3 - Kompressor; 4 - Kurbelgehäuse der Einheiten; 5 - Schwungrad; 6 - Schwungradgehäuse; 7 - Kurbelwelle; 8 - Ölwanne; 9 - Kolbenkühldüse; 10 - Ölpumpe; 11 - Torsionsschwingungsdämpfer; 12 - Kurbelwellenriemenscheibe; 13 - Turbolader; 14 - Öleinfüllrohr

In Bezug auf ihre Umweltverträglichkeit erfüllen die 740.30-260-Motoren die Anforderungen der UNECE-Regeln auf EVRO-2-Ebene.

Alle notwendigen Empfehlungen des Herstellers zu Einstellungen des Motors und seiner Systeme, Hauptfehler sowie Methoden zu deren Erkennung und Beseitigung werden bereitgestellt.

Es werden Informationen zur Chemmatologie und zu den im Design verwendeten Standardprodukten bereitgestellt.

Motor 740.30-260 Viertaktmotor mit Selbstzündung, Flüssigkeitskühlung, mit V-förmiger Anordnung von acht Zylindern, mit Turboaufladung und Ladeluftkühlung (ONC) vom Luft-Luft-Typ.

Bezüglich der Schadstoffemissionen aus Abgasen entspricht der Motor 740.30-260 den Anforderungen der UNECE-Regelung Nr. 49-02 B (EURO-2).

Der Grundbestandteil des Motors ist der Zylinderblock, auf dem die Motoreinheiten und -teile montiert und befestigt sind.

In die Bohrung der Halbblöcke werden Nasszylinderlaufbuchsen eingebaut.

Die Zylinderlaufbuchsen sind oben mit für jeden Zylinder separaten Köpfen verschlossen.

Der Zylinderblock ist von unten mit einer gestanzten Ölwanne verschlossen.

Die Nockenwelle ist im Zylinderblock fünfgleitgelagert.

Die Kurbelwelle ist unten im Block eingebaut.

Das Motorkühlsystem ist ein flüssiges, geschlossenes System, das für die Verwendung von Kühlmittel mit niedrigem Gefrierpunkt ausgelegt ist

Technische Eigenschaften des Motors 740.30-260

Parametername – Wert

Motortyp – Viertakt-Kompressionszündung

Zylinderanordnung ist V-förmig, mit einem Sturzwinkel von 90°

Die Betriebsreihenfolge der Zylinder ist 1-5-4-2-6-3-7-8

Die Drehrichtung der Kurbelwelle ist rechts (gegen den Uhrzeigersinn Strahlen, vom Schwungrad aus gesehen)

Zylinderdurchmesser und Kolbenhub, mm: 120x120

Arbeitsvolumen, l: 10,85

Nennleistung, kW (PS): 191 (260)

Maximales Drehmoment, Nm (kgf·m): 1079 (110)

Einstellwinkel der Kraftstoffeinspritzung, Grad: 9+1

Kurbelwellendrehzahl, min -1:

- - nominal 2200±50

- - bei maximalem Drehmoment 1200-1600

Leerlauf:

- - mindestens 600 ± 20

- - maximal 2530-80

Die Anzahl der Ventile im Zylinderkopf beträgt 2 (Einlass und Auslass)

Lücke bei kaltem Motor zwischen Kipphebeln und Ventilschäften:

- - Einlass - 0,25–0,30 mm;

- - Teilung – 0,35–0,40 mm.

Öldruck in einem warmen Motor bei Kurbelwellendrehzahl, kPa (kgf/cm 2):

- - nominal 392-539 (4-5,5)

- - Mindestleerlaufdrehzahl, nicht weniger als 98 (1)

Düse, Typ - 273

Modelle 273.1112010-21 (273-21)

Spritzgerät hergestellt von „YAZDA“, Modell 273.1112110-21 oder 273.1112010-51 (273-51)

Spritzgerät hergestellt von f. „BOSH“ DLLA 148 SV3 142 323

Druck, bei dem die Düsennadel zu steigen beginnt, MPa (kgf/cm 2): 23,73...24,90 (242-254)

Hochdruck-Kraftstoffpumpe (HPF) Modell 337-20

Kraftstoffeinspritzpumpe (Busausrüstung) Modell 337-71

Das Drucksystem ist eine Gasturbine mit zwei Turboladern und einem Luft-Luft-Kühlmittel.

Generatormodell G-273V oder 6582.3701 (gemäß Konstruktionsdokumentation) – dreiphasiger Synchron-Wechselstrom, mit eingebauter Gleichrichtereinheit

G-273V-Generator:

- - Nennstrom, A; 28

- - gleichgerichtete Nennspannung, V; 28

- – Nennleistung, kW. 0,8

Mod-Generator. 6582.3701:

- - Nennstrom, A; 75

- - gleichgerichtete Nennspannung, V: 28

- – Nennleistung, kW. - 2.0

Starter 5662.3708 DC, Serienerregung, mit elektromagnetischem Antrieb

Nennleistung, kW 8,2

Mögliche Störungen und Lösungen

Fehler

- Ursache der Fehlfunktion

Abhilfe

Der Motor startet nicht

- Kraftstoffmangel im Tank

Füllen Sie den Kraftstofftank und entlüften Sie das Kraftstoffversorgungssystem.

- Luft im Kraftstoffversorgungssystem

Lecks beheben, System entlüften.

- Verletzung der Vorwinkeleinstellung der Kraftstoffeinspritzung

Winkel anpassen.

- Gefrieren von Wasser, das in die Kraftstoffleitungen oder auf das Ansaugsieb des Kraftstofftanks gelangt

Erwärmen Sie die Kraftstofffilter, Leitungen und den Tank vorsichtig mit einem mit heißem Wasser oder Dampf befeuchteten Lappen; verwenden Sie zum Erhitzen keine offene Flamme

Der Motor entwickelt nicht die erforderliche Leistung, er ist instabil, es entsteht Rauch beim Laufen

- Luftfilter oder Lufteinlasshaube verstopft

Warten Sie den Luftfilter oder reinigen Sie das Haubennetz

- Unzureichende Kraftstoffversorgung

Ersetzen Sie die feinen Kraftstofffilterelemente, waschen Sie den Grobfilter und ziehen Sie die Verbindungen in den Kraftstoffleitungen fest.

- Verletzung der Vorwinkeleinstellung der Kraftstoffeinspritzung

Winkel anpassen.

- Verstopfung der Düse (Verkokung der Düsenlöcher, festsitzende Nadel) oder Verletzung ihrer Einstellung.

Spülen Sie die Düse, tauschen Sie die Düse bei Bedarf aus, überprüfen Sie sie und stellen Sie sie gegebenenfalls ein.

- Falsche Einstellung des Antriebs des Reglersteuerhebels (der Steuerhebel erreicht nicht die Schraube zur Begrenzung der maximalen Kurbelwellendrehzahl).

Reglerantrieb prüfen und einstellen.

- Beschädigung der Druckfeder der Einspritzpumpe.

Ersetzen Sie die Feder und stellen Sie die Pumpe auf dem Ständer ein.

- Schmutz zwischen Sitz und Ventil der Kraftstoffpumpe oder Federbruch.

Spülen Sie das Ventil oder ersetzen Sie die Feder, überprüfen Sie die Funktion der Pumpe auf dem Ständer.

- Verletzung der Dichtheit der Einspritzventile oder Federbruch.

Beheben Sie Ventillecks in einer Werkstatt oder ersetzen Sie die Feder.

- Blockierung des Kolbens des Einspritzpumpenabschnitts

Ersetzen Sie das Kolbenpaar und stellen Sie die Pumpe ein.

- Falsche Einstellung der thermischen Abstände im Gasverteilungsmechanismus.

Lücken anpassen.

- Druckverlust im Membranhohlraum oder Beschädigung der Ladeluftdruck-Korrekturmembran.

Stellen Sie die Dichtheit des Membranhohlraums wieder her oder ersetzen Sie die beschädigte Membran.

- Unterbrechen der Ölzufuhr zum Ladeluftdruckkorrektor.

Stellen Sie die Ölversorgung zum Korrektor wieder her.

- Lockerung oder Bruch des Hochdruckrohrs.

Befestigungsmutter festziehen oder Rohr austauschen.

- Schlechte Kompression aufgrund von Kolbenfehlfunktionen Gruppen- oder lockerer Sitz der Gasverteilerventile an den Sitzen.

Überprüfen Sie den Zustand der Kolben und Kolbenringe, schleifen Sie die Ventile.

- Kraftstoffeindickung (in kalten Jahreszeiten).

Ersetzen Sie die feinen Kraftstofffilterelemente, ersetzen Sie den Kraftstoff durch den für die Jahreszeit geeigneten Kraftstoff und entlüften Sie das Kraftstoffversorgungssystem.

Niedriger Ladeluftdruck:

- Luftleckage durch die Verbindungen des Ansaugkrümmers zu den Zylinderköpfen, Rohren, Turboladern und dem Kompressor;

Anschlüsse festziehen, ggf. Dichtungen und Verbindungsschläuche austauschen.

- Gasdurchbruch in den Verbindungen des Abgaskrümmers und des Turbinengehäuses;

Verbindungen festziehen, ggf. Dichtungen austauschen.

- Blockieren des Turboladerrotors;

Ersetzen Sie den Turbolader.

- Verschmutzung des Abgastrakts, der Kompressor- und Turbinenströmungsteile.

Reinigen Sie die Rohrleitungen, entfernen Sie den Turbolader und entfernen Sie Ablagerungen von den Strömungsteilen.

Außerordentliches Geräusch im Turbolader

- Rotor berührt Körperteile

Ziehen Sie die Schrauben fest, mit denen die Turbinen- und Kompressorgehäuse befestigt sind.

Stellen Sie sicher, dass der Rotor in seinen äußersten Positionen nicht behindert wird.

Wenn der Rotor hängen bleibt, ersetzen Sie den Turbolader.

Wenn das Geräusch weiterhin besteht, entfernen Sie den Turbolader zur Wartung.

Hochfrequentes Geräusch (Pfeifen)

- Die Dichtheit der Ansaug- und Abgasleitungen des Motors ist gebrochen

Ziehen Sie die Schrauben und Muttern fest, mit denen die Systemteile befestigt sind, und ersetzen Sie bei Bedarf die Dichtungen.

Erhöhter Ölverbrauch

- Langfristiger Motorbetrieb im Leerlauf.

Betreiben Sie den Motor nicht mit Leerlaufdrehzahl, es sei denn, dies ist erforderlich.

- Ölleckage durch Anschlüsse im Turbolader-Schmiersystem.

Verbindungen festziehen, bei Bedarf Dichtungen und Gummimanschetten austauschen.

- Verschleiß der Ventil-Buchsen-Schnittstelle im Zylinderkopf, Alterung der Gummi-Ventildichtung.

Verschlissene Teile prüfen und ersetzen.

- Luftfilter oder Luftansaughaube verstopft.

Warten Sie den Luftfilter und reinigen Sie das Haubennetz.

Reduzierung des Öldrucks im Schmiersystem

- Niedriger Ölstand in der Ölwanne.

Überprüfen Sie und füllen Sie ggf. Öl bis zur Markierung „B“ auf.

- Fehlfunktion der Druckkontrollgeräte

Stellen Sie sicher, dass die Geräte funktionsfähig sind.

- Verwendung von Öl mit ungeeigneter Viskosität

Ersetzen Sie das Öl durch ein Öl, das der chemischen Tabelle entspricht.

- Verunreinigung der Filterelemente des Ölfilters

Filterelemente ersetzen.

- Fehleinstellung oder Blockierung des Sicherheitsventils oder Schmiersystemventils

Überprüfen Sie die Ventile und beseitigen Sie Blockaden. Stellen Sie ggf. fehlerhafte Teile ein oder ersetzen Sie sie.

- Verstopfter Ölpumpeneinlass

Spülen Sie den Einlass aus.

- Kühlmittel gelangt ins Öl

Prüfen Sie die Dichtheit des Wasserhohlraums, die Dichtung der Zylinderlaufbuchsen, die Dichtheit des Wasser-Öl-Wärmetauschers, ersetzen Sie fehlerhafte Teile.

- Öllecks an Gelenken und Ölleitungen des Schmiersystems

Überprüfen Sie den Zustand der Prozessstopfen, Stopfen, festen Sitz der Befestigungselemente an den Verbindungen, Zustand der O-Ringe und Dichtungen.

- Fehlfunktion der Ölpumpe

Entfernen Sie die Pumpe und überprüfen Sie ihre Funktionsfähigkeit an einem speziellen Ständer.

- Unzulässige Vergrößerung des Spiels in den Kurbelwellen- und Nockenwellenlagern

Reparieren Sie den Motor.

Notfall-Öltemperaturanzeige leuchtet auf

- Fehlfunktion des Notöltemperatursensors

Stellen Sie sicher, dass der Sensor ordnungsgemäß funktioniert, und ersetzen Sie ihn bei Bedarf.

- Das Thermoventil zum Einschalten des Wärmetauschers klemmt, der Thermoleistungssensor ist defekt

Überprüfen Sie die Funktion des Thermoventils zum Einschalten des Wärmetauschers, beseitigen Sie ggf. Blockaden oder tauschen Sie den Sensor aus.

- Verstopfte Rohre oder verschmutzte Kühlplatten

Überprüfen Sie den Wasser-Öl-Wärmetauscher auf verstopfte Rohre und Verschmutzung der Kühlplatten, spülen Sie den Wärmetauscher oder tauschen Sie ihn gegebenenfalls aus.

Erhöhter Öldruck im Schmiersystem

- Hohe Ölviskosität.

Ersetzen Sie das Öl durch ein Öl, das der chemischen Tabelle entspricht.

- Die Steuersignalleitung, die die Hauptölleitung mit der Pumpe verbindet, ist nicht mehr dicht oder verstopft.

Überprüfen Sie die Ölversorgungsleitung zur Pumpe, den festen Sitz der Befestigungsschrauben und das Vorhandensein eines Lochs in der Abdeckung.

- Klemmen oder Fehleinstellung des Ventils des Schmiersystems.

Ventil prüfen und Verklemmungen beseitigen, ggf. defekte Teile austauschen.

Klopfen, wenn der Motor läuft

- Frühe Kraftstoffeinspritzung in die Zylinder.

Stellen Sie den Vorwinkel der Kraftstoffeinspritzung ein.

- Erhöhte thermische Abstände im Gasverteilungsmechanismus Abteilungen

Lücken anpassen.

- Verkeilung der Ventile des Gasverteilungsmechanismus in den Buchsen (der Kolben berührt das Ventil)

Zerlegen und waschen Sie den Ventilmechanismus. Tauschen Sie das Ventil bei Bedarf aus.

- Erhöhte zyklische Kraftstoffzufuhr (Zahnstangenverriegelung gelöst)

Ersetzen Sie das Einspritzpumpengestell

Das Klopfen der Kurbelwelle ist dumpf. Die Frequenz nimmt mit zunehmender Kurbelwellendrehzahl zu

- Unzulässige Vergrößerung des Spalts zwischen den Lagerzapfen und den Hauptlagerschalen aufgrund der Verwendung von ungeeignetem Öl

in diesem Handbuch angegeben, oder Reduzierung des Drucks und der Ölzufuhr.

Schleifen Sie die Lagerzapfen auf das Reparaturmaß und tauschen Sie die Lager aus, wechseln Sie das Öl und prüfen Sie die Funktion der Ölpumpe.

- Unzulässige Vergrößerung des Spalts zwischen den Druckhalbringen und der Kurbelwelle.

Ersetzen Sie die Druckhalbringe durch neue mit größerer Dicke.

- Lösen Sie die Schrauben, mit denen das Schwungrad an der Kurbelwelle befestigt ist.

Identifizieren Sie die Ursache und ziehen Sie die Schrauben fest.

Das Klopfen der Pleuellager ist stärker als das Klopfen der Hauptlager. Es ist im Leerlauf des Motors zu hören und wird mit zunehmender Kurbelwellendrehzahl stärker

- Unzulässige Vergrößerung des Spalts zwischen den Zapfen und Schalen der Pleuellager aufgrund der Verwendung von ungeeignetem Öl

angegeben oder Reduzierung von Druck und Ölzufuhr.

Schleifen Sie die Lagerzapfen auf das Reparaturmaß und tauschen Sie die Lager aus, wechseln Sie das Öl und prüfen Sie die Funktion der Ölpumpe.

Das Klopfgeräusch der Kolben ist gedämpft und wird durch das Schlagen der Kolben gegen die Zylinder verursacht. Bei niedrigen Motordrehzahlen und unter Last hörbar

- Unzulässige Vergrößerung des Spalts zwischen Kolben und Zylinder.

Ersetzen Sie die Kolben und gegebenenfalls die Zylinderlaufbuchsen.

- Starker Verschleiß an den Enden der Kolbenringe und den entsprechenden Nuten am Kolben.

Ersetzen Sie Kolbenringe und ggf. Kolben.

Das Klopfen der Kolbenbolzen, doppelt, metallisch, scharf, wird durch einen großen Spalt verursacht. Besser zu hören, wenn der Motor im Leerlauf läuft

- Unzulässige Vergrößerung des Spalts zwischen dem Bolzen und der Buchse des oberen Pleuelkopfes.

Ersetzen Sie den Bolzen und ggf. die Pleuelstange.

Erhöhte Flüssigkeitstemperatur im Kühlsystem*

- Schwache Spannung oder gebrochener Wasserpumpen-Antriebsriemen.

Riemen spannen oder ersetzen.

- Fehlfunktion des Thermostats

Thermostate ersetzen.

- Verschmutzung des Kühlerkerns.

Reinigen Sie den Kühlerkern von Schmutz.

Erhöhter Kühlmittelverbrauch

- Beschädigung des Kühlers

Schaden reparieren oder Kühler austauschen

- Flüssigkeitsaustritt durch die mechanische Dichtung der Wasserpumpe.

Ersetzen Sie die Gleitringdichtung.

- Kühlmittel gelangt durch die Gummidichtringe der Zylinderlaufbuchsen oder durch die Gummizylinderkopfdichtungen in das Schmiersystem.

Ersetzen Sie die O-Ringe oder Gummidichtungen der Zylinderlaufbuchse.

* Bevor Sie nach der Ursache einer Fehlfunktion im Schmiersystem und Kühlsystem suchen, müssen Sie sicherstellen, dass die Öldruck- und Temperaturanzeigen ordnungsgemäß funktionieren.

ELEKTRISCHES FLAREGERÄT (EFD)

Die EFU-Zündkerze ist defekt, der 30-A-Sicherungseinsatz brennt

- Schließen der Thermorelaisspirale oder der elektrischen Leitungen

Wenn die Zündkerzen in gutem Zustand sind, trennen Sie das Kabel, das sie mit dem Einschaltknopf des Steuergeräts verbindet, vom Thermorelais.

Das Fehlen eines Kurzschlusses beim erneuten Einschalten des Steuergeräts weist auf einen Kurzschluss der Thermorelaisspirale hin. In diesem Fall sollte das Thermorelais ausgetauscht werden.

Wenn die Thermorelaisspirale intakt ist (durch Berührung festgestellt) und beim Trennen der Kabel von den Zündkerzen ein Kurzschluss auftritt, deutet dies auf einen Kurzschluss in den elektrischen Kabeln hin. Kurzschluss beseitigen.

- Zündkerze mit Masse kurzgeschlossen

Trennen Sie das Kabel vom linken Zündkerzenanschluss, um den Kontakt der Spitze mit Masse zu vermeiden, und schalten Sie das EPI erneut ein. Trennen Sie im Falle eines Kurzschlusses das Kabel vom rechten Zündkerzenanschluss.

Das Fehlen einer Schließung zeigt an, dass die rechte Kerze geschlossen ist. Ersetzen Sie die defekte Zündkerze.

Nach Beseitigung des Kurzschlusses wird empfohlen, den Zustand der Isolierung der elektrischen Leitungen, die Funktionsfähigkeit des Thermorelais und des ECU-Einschaltrelais zu überprüfen und, falls beim Anlassen des Motors ein Kurzschluss auftritt, die Funktionsfähigkeit des Shunt-Relais

Das Steuergerät funktioniert nicht, es fließt keine Spannung zum Steuergerät

- Durchbrennen des Thermorelais

Schalten Sie das Steuergerät ein und prüfen Sie die Spannung an den Thermorelaisklemmen. Das Fehlen von Spannung an der Klemme auf der Seite der Steckverbindung, während an der anderen Klemme Spannung anliegt, deutet auf eine durchgebrannte Spirale hin. Ersetzen Sie den Thermostat.

- Durchgebrannte Zündkerzen oder fehlender Kontakt im Stromkreis

Schalten Sie das EPI ein und prüfen Sie, ob an den Anschlüssen jedes EPI-Produkts Spannung anliegt, beginnend mit den Fackelzündkerzen. Das Vorhandensein von Spannung am Anschluss der rechten Zündkerze weist auf ein Durchbrennen der Zündkerzen hin. Ersetzen Sie die Zündkerzen oder stellen Sie den Kontakt wieder her.

- Eine der Kerzen ist ausgebrannt

Schalten Sie die EFU für 10–15 Sekunden ein und ersetzen Sie sie dann ь kalte Kerze.

Keine Kerzenfackel

- Mangelnde Kraftstoffversorgung der Zündkerze

Lösen Sie den Kraftstoffzufuhranschluss an der Zündkerze. Schalten Sie das Steuergerät ein und starten Sie es, nachdem die Kontrollleuchte aufleuchtet (Öffnen des Magnetventils).

mit einem Anlasser die Kurbelwelle. Wenn bei geöffnetem Ventil kein Kraftstoff durch eine lose Gewindeverbindung der Armatur austritt, führen Sie eine Fehlersuche im Kraftstoffversorgungssystem durch.

- Der Kraftstoff gelangt nicht durch die Zündkerze

Schrauben Sie die Zündkerze vom Verteiler ab. Düse, Kraftstofffilter und Kraftstoffzufuhrhohlräume ausspülen und mit Druckluft ausblasen. Prüfen Sie, ob eine Fackelflamme vorhanden ist. Dafür gilt:

- - Verbinden Sie die Kraftstoffleitung und die elektrischen Kabel mit der Zündkerze;

- - Sorgen Sie für eine zuverlässige Verbindung des Zündkerzenkörpers mit Masse und stellen Sie sicher, dass der Anschluss von der Erde isoliert ist;

- - Schalten Sie das Steuergerät ein und drehen Sie die Kurbelwelle mit dem Anlasser.

Wenn keine Flamme vorhanden ist, ersetzen Sie die defekte Zündkerze.

Elektrische Ausrüstung

Die Ladekreis-Kontrollleuchte leuchtet bei Nenndrehzahl des Motors

- Entlastung der Generatorantriebsriemen

Riemenspannung anpassen

- Verschmutzung der Schleifringe

Wischen Sie die Ringe mit einem mit reinem Benzin befeuchteten Baumwolltuch ab. Wenn sich die Verschmutzung nicht entfernen lässt, reinigen Sie sie mit Glasschleifpapier und wischen Sie sie erneut mit einer Serviette ab

- Abnutzung oder Festkleben der Bürsten im Bürstenhalter

Überprüfen Sie die Höhe der Bürsten, ihre freie Bewegung in den Kanälen des Bürstenhalters und die Kraft der Federn; Tauschen Sie ggf. den Bürstenhalter oder die Bürsten aus

- Ausfall der Gleichrichtereinheit

Block ersetzen

- Kurzschluss der Statorwicklung

Ersetzen Sie die Statorbaugruppe

- Störung im Erregerkreis

Überprüfen Sie die Funktionsfähigkeit des Erregerkreises

- Verschleiß der Lagerteile oder deren Zerstörung

Generator ersetzen

- Verformung des Generatorlüfters

Gebogene Bereiche begradigen

Überhitzung der Lager

- Zu hohe Riemenspannung

Riemenspannung anpassen

Übermäßig schneller Verschleiß der Generatorbürsten

- Verschmutzung der Schleifringe

Wischen Sie die Ringe mit einem mit reinem Benzin befeuchteten Baumwolltuch ab. Bei Bedarf mit Glasschleifpapier reinigen und nochmals mit einer Serviette nachwischen

- Radialschlag von Schleifringen

Überprüfen Sie den Rundlauf der Ringe. Schärfen Sie ggf. die Schleifringe

Zu hoher Ladestrom

- Kurzschluss in der Bürstenbaugruppe des Generators oder im Stromkreis zwischen Generator und Regler

Kurzschluss beseitigen

- Fehlfunktion des Spannungsreglers

Regler ersetzen

- Fehlfunktion des Abschaltrelais der Generatorfeldwicklung

Relais ersetzen

Erhöhter Geräuschpegel während des Generatorbetriebs

- Lösen der Riemenscheibe

Ziehen Sie die Mutter fest

- Fehlender Kontakt zwischen Bürsten und Kommutator

Wischen Sie den Kollektor mit einem sauberen, mit Benzin getränkten Lappen ab oder reinigen Sie ihn. Reinigen Sie die Bürsten oder ersetzen Sie sie durch neue. Status prüfen

Bürsten Sie die Federn und tauschen Sie sie aus, wenn sie defekt sind. Überprüfen Sie, ob die Bürsten in den Bürstenhaltern festsitzen

Starter funktioniert nicht

- Kurzschluss oder Bruch in der Einzugswicklung des Traktionsrelais

Relais ersetzen

- Unterbrechung oder fehlender Kontakt im Stromversorgungskreis

Finden Sie den Ort des Schadens und stellen Sie den Kontakt wieder her

- Bürsten stecken fest

Entfernen Sie den Bürstenhalter, entfernen Sie die Bürsten und entfernen Sie den Bürstenstaub

- Anlasserrelaisfehler (738.3747-20)

Relais ersetzen

- Offener Stromkreis im Anlasser

Prüfen und beseitigen Sie Mängel am Anlasser bzw. tauschen Sie den Anlasser aus

Die Kurbelwelle des Motors dreht sich nicht mit dem Anlasser (das Traktionsrelais ist aktiviert)

- Batterien entladen

Akkus laden

- Fehler im Batterieladekreis

Beheben Sie das Problem

- Fehlfunktion des Spannungsreglers

Regler ersetzen

- Verölung oder Verschmutzung des Bürstensammlers

Reinigen Sie den Kommutator und die Bürsten von Öl, Schmutz und Kupfer-Graphit-Staub

- Schlechter Kontakt des Startergehäuses mit der Masse des Kraftwerks

Stellen Sie die Verbindungszuverlässigkeit sicher

- Verwenden Sie Öl, das nicht für die Jahreszeit geeignet ist

Öl wechseln

Nachdem der Motor startet, dreht sich der Anker weiter

- Fehlfunktion des Traktionsrelais

Relais ersetzen

- Schweißkontakte des Starterrelais (738.3747-20)

Relais ersetzen

Wenn der Anlasser eingeschaltet wird, funktioniert das Traktionsrelais nicht (es gibt kein charakteristisches Klicken)

- Batterie schwach

Laden Sie den Akku auf

- Unterbrechung der Einzugswicklung des Traktionsrelais

Relais ersetzen

- Fehlfunktion des Instrumentenschalters und des Anlassers

Ersetzen Sie den Schalter

- Unterbrechung oder Kurzschluss der Starterrelaiswicklung (738.3747-20)

Relais ersetzen

Der Starteranker dreht sich, aber nicht die Kurbelwelle

-Bruch des Schwungrads oder der Zahnradzähne

Schwungradring oder Antriebsrad ersetzen

- Verstoß gegen die Anlassereinstellung

Anlasser einstellen

- Laufwerksfehler

Laufwerk ersetzen

Beim Einschalten des Anlassers sind wiederholte Klickgeräusche des Antriebsrelais und Schläge des Antriebszahnrads auf den Schwungradkranz zu hören

- Unzuverlässiger Kontakt des Starter-Traktionsrelaiskreises

Überprüfen Sie die Kontaktverbindungen und beheben Sie den Fehler

- Fehlfunktion der Haltewicklung des Traktionsrelais

Ersetzen Sie das Traktionsrelais

- Fehlfunktion der Wicklung oder Kontaktverbindung des Starterrelais (738.3747-20).

Relais ersetzen

Beim Einschalten des Anlassers ist ein Geräusch (Knirschen) des Antriebszahnrads zu hören

- Einbau eines Anlassers mit Schräglage

Bauen Sie den Anlasser korrekt ein

- Falsche Einstellung des Schließmoments der Traktionsrelaiskontakte

Stellen Sie den Abstand zwischen Zahnrad und Anlaufscheibe ein, wenn der Anlasser eingeschaltet wird

Das Antriebszahnrad greift während des normalen Relaisbetriebs nicht systematisch in den Schwungradring ein

- Grate an den Enden der Zähne des Schwungrads oder Antriebsrads

Feilen und Entfernen von Graten an den Zähnen der Schwungradkrone oder des Antriebszahnrads

- Abnutzung der Enden der Zähne des Schwungradrings oder des Antriebszahnrads

Schwungradring oder Antriebsrad ersetzen