Funktionsprinzip des Common Rail Sistem 2

Batteriebasiertes Kraftstoffsystem – Commonrailsistem 2 (SEZ2) mit elektronischer Kraftstoffzufuhrsteuerung, hergestellt von Robert Bosch (Deutschland).

CRS2 BOSCH mit elektronischer Steuereinheit bietet:

- - genaue Dosierung der zyklischen Kraftstoffzufuhr für jeden Betriebsmodus;

- - Anpassung der Vorwinkel der Kraftstoffeinspritzung abhängig von Geschwindigkeit, Last und Temperatur;

- - einfaches Starten des Motors mit minimalen Schadstoffemissionen in die Atmosphäre unter allen Temperaturbedingungen;

- - Anpassung des Kraftstoffversorgungsprozesses an die Umgebungsbedingungen, um den Schadstoffausstoß zu reduzieren;

- - Kompatibilität mit der elektronischen Steuereinheit des Fahrzeugs (ABS, ASR, Tempomat usw.).

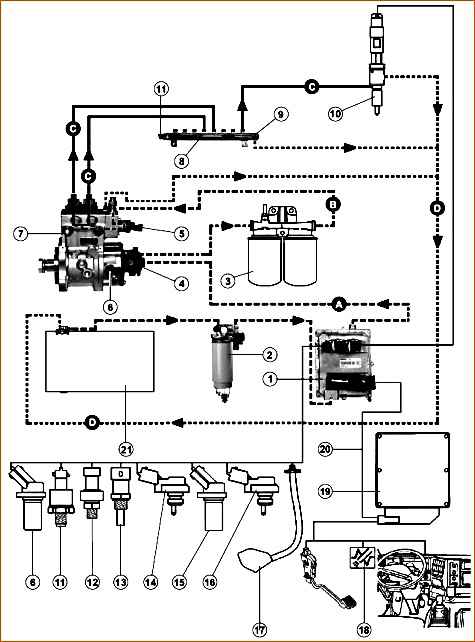

Komponenten des elektronischen Kraftstoffeinspritzsystems „Common Rail Sistem 2“: 1 – elektronisches Motorsteuergerät mit Kühler (ECU) (650.3763010); 2 - Kraftstoff-Grobfilter (vom Verbraucher installiert); 3 - Feinkraftstofffilter (650.1028010 - montiert); 4 - Kraftstoffansaugung; 5 - Magnetdosierventil der Kraftstoffpumpe (650.1111674); 6 - Drehzahlsensor der Kraftstoffwelle (Phasensensor); 7 - Kraftstoffpumpe (650.1111005); 8 - Rampe (650.1112552); 9 – Bypassventil; 10 - Düsen (650.1112010); 11 - Raildrucksensor (650.1130540); 12 - Öldrucksensor (650.1130552); 13 - Temperatursensor im Kühlsystemkreislauf (650.1130556); 14 - Druck- und Lufttemperatursensor im Ansaugkrümmer (650.1130548); 15 - Kurbelwellendrehzahlsensor des Motors (650.1130544); 16 - Kraftstoffdruck- und Temperatursensor; 17 - Lüfter-Abschaltkupplung; 18 - Notfallwarnleuchte (ChekEngen); 19 - Elektronisches Fahrzeugsteuergerät; 20 – Zug. Hydraulikkreise: (A) - Saugsystem; (B) – Niederdrucksystem; (C) – Hochdrucksystem; (D) – Rücklaufsystem zum Kraftstofftank (21).

Das Kraftstoffsystem funktioniert wie folgt:

Kraftstoff aus dem Kraftstofftank wird durch den Grobabsetzfilter und den Kühler der elektronischen Steuereinheit von der Kraftstoffansaugpumpe angesaugt und unter einem Druck von 700–800 kPa (7–8 kgf/cm2) gehalten ) wird mit sehr hohem Reinigungsgrad dem Feinfilter zugeführt, da das CommonRail-System empfindlicher auf Verschmutzungen reagiert als Systeme mit herkömmlicher Plunger-Kraftstoffpumpe.

Der Kraftstoff gelangt dann in die Hochdruck-Kraftstoffpumpe, die aus zwei Abschnitten besteht, die jeweils durch eine Dosiervorrichtung mit einem elektrischen Ventil gespeist werden.

Von der Kraftstoffpumpe gelangt der unter Druck stehende Kraftstoff in eine gemeinsame Kraftstoffspeicherleitung (Rampe) und wird dann über einzelne Kraftstoffleitungen jedem Einspritzventil zugeführt.

Injektoren versorgen den Brennraum mit unter Druck stehendem Kraftstoff, die Einspritzdauer wird durch die Dauer des elektrischen Impulses vom elektronischen Steuergerät des Motors bestimmt.

Der elektrische Spitzenimpuls zum Injektor ist durch eine Spannung von bis zu 80 V und 20 A gekennzeichnet.

Die Kraftstoffeinspritzung erfolgt in Stufen:

- - Voreinspritzung (1–3 %) bei frühen Einspritzwinkeln – zur Reduzierung des Motorgeräuschs;

- - Haupteinspritzung (94–96 %);

- - zusätzliche Einspritzung nach der Haupteinspritzung – zur Reduzierung des Abgasrauchs (1-5 %).

Das Gleichgewicht des eingespritzten Kraftstoffs für die angegebenen Einspritzungen wird durch den Motorbetriebsmodus bestimmt.

Elektroventile ermöglichen die Regulierung des Kraftstoffdrucks, der in den Raum über dem Kolben der Kraftstoffpumpe gelangt.

In den Rampenarmaturen am Eingang der Hochdruckleitungen befinden sich hydraulische Kraftstoffdurchflussbegrenzer (einer für jeden Zylinder), die die Kraftstoffzufuhr zu den Einspritzdüsen unterbrechen, wenn die vorgegebene Einspritzdauer überschritten wird (z. B. wenn der Injektor ist verstopft).

Nach Behebung des Injektorausfalls wird der normale Betrieb des Begrenzers automatisch wiederhergestellt.

Sensoren am Motor übermitteln Informationen über den Betrieb der Systeme an das elektronische Steuergerät.

Das elektronische Steuergerät verwendet diese Informationen, um die Einspritzung zu steuern, Signale über den Betrieb anderer Systeme an die Instrumententafel zu senden und die Aktuatoren zu steuern, die den Motorbetrieb gewährleisten.

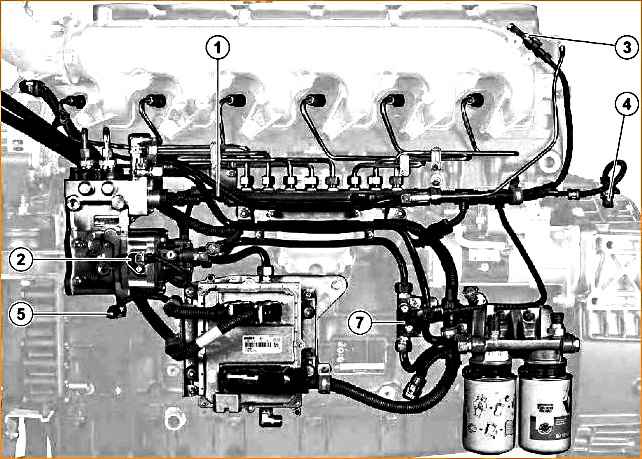

Diese Informationen stammen von Heizungssensoren (siehe Abb. 3):

- - Raildrucksensor (1);

- - Phasensensor (2);

- - Temperatur- und Luftdrucksensor im Ansaugkrümmer (3);

- - Motordrehzahlsensor (4) (am Schwungradgehäuse);

- - Öldrucksensor (5);

- - Kühlmitteltemperatursensor (6) (siehe Abb. 3);

- - Kraftstofftemperatur- und -drucksensor (7);

- - Sensor für den Betriebsmodus des Lüfters (integriert in die Lüfterkupplung).

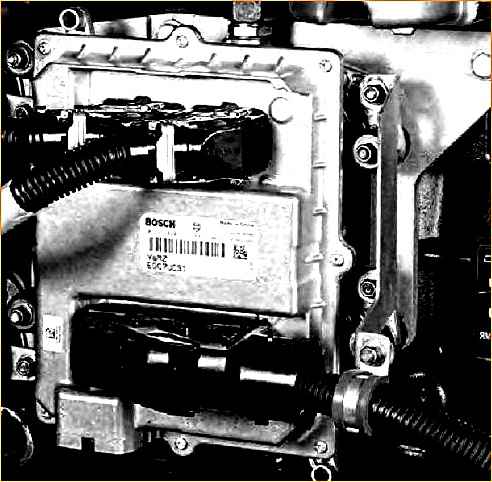

Elektronische Steuereinheit (ECU)

Die elektronische Steuereinheit (siehe Abb. 4a) empfängt Informationen von Sensoren und der Computereinheit, die das Auto steuert.

Abhängig von den Eingangsparametern steuert diese Einheit die Kraftstoffeinspritzung und eine Reihe von Zusatzfunktionen (Motorlüfter).

Diese Einheit informiert den Fahrer über den Status des Kraftstoffeinspritzsystems durch Anzeigen (Lichter, Lichter) auf der Instrumententafel (siehe Abb. 46) und arbeitet im Notfallmodus im Falle einer Fehlfunktion.

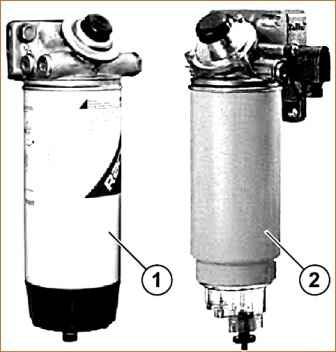

Grobkraftstofffilter. (siehe Abb. 5) Vollstrom-Sedimentfilter mit Wasserabscheider, manueller Kraftstoffpumpe und austauschbarem Filterelement (am Fahrzeug montiert). (1) - MAZ-Autofilter, (2) - Ural-Autofilter.

Feinkraftstofffilter. (siehe Abb. 6) Hauptstromfilter mit zwei austauschbaren Filterelementen und einer Vorrichtung zur automatischen Erwärmung des Kraftstoffs in der kalten Jahreszeit.

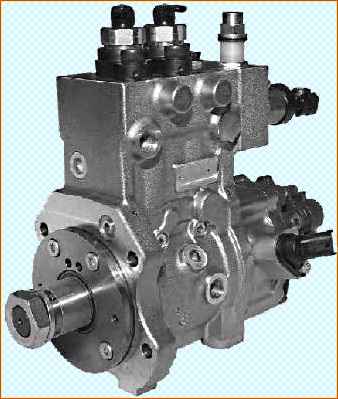

Hochdruck-Kraftstoffpumpe. (siehe Abb. 7)

Mit Zahnrad-Kraftstoffansaugpumpe und zwei Hochdruckkolbenabschnitten, zahnradgetrieben; Antriebsübersetzung 0,5:1.

Hochdruckrampe (siehe Abb. 8)

Es sorgt für die Kommunikation zwischen der Pumpe und den Kraftstoffeinspritzdüsen.

Die Rampe ist ausgestattet mit:

- - Drucksensor,

- - Bypassventil.

Das Bypassventil schützt den Hochdruckkreislauf vor Überdruck, indem es Kraftstoff zum Tankrücklaufsystem umleitet. Kalibrierung des Bypassventils: 1650 ± 50 bar.

Der Raildrucksensor erzeugt bei einer 5-Volt-Versorgungsspannung eine Ausgangsspannung im Bereich von 0,5 - 4,5 Volt, abhängig vom Wert des gemessenen Drucks.

Informationen über diesen Wert werden an das Motor-ECU übermittelt.

Elektrisch gesteuerte Düse (siehe Abb. 9)

Diese Düse verfügt über ein elektrisches Ventil, das das Öffnen und Schließen des Zerstäubers steuert.

Die elektrisch gesteuerte Düse kann nicht repariert werden. Die Dichtungen müssen nach jeder Demontage ausgetauscht werden. Die Klemmen sind nicht polarisiert.

Kraftstoffversorgungsanschluss zum Injektor. (650.1112154)

Ausgestattet mit einer Vorrichtung, die mithilfe von zwei Kugeln die Drehung verhindert. Diese Armatur muss ebenso wie ihre Dichtung bei jeder Demontage gewechselt werden.

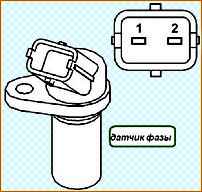

Phasensensor. (Siehe Abb. 10) Dieser induktive Sensor erzeugt eine sinusförmige Spannung, die durch den Durchgang der Schwungrad- und Pumpenradhohlräume verursacht wird.

Die Frequenz dieses Signals ist proportional zur Motordrehzahl. Das Schwungrad verfügt über 58 Rillen.

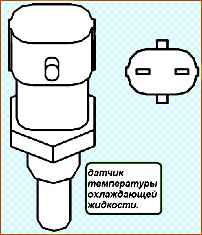

Kühlmitteltemperatursensor. (siehe Abb. 11)

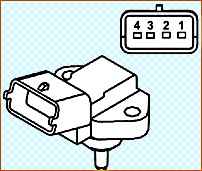

Luftdruck- und Temperatursensor im Ansaugkrümmer. (siehe Abb. 12) In einem Sensor sind 2 Messelemente eingebaut.

Bei einer Versorgungsspannung von 5 Volt erzeugt dieser Sensor eine Ausgangsspannung zwischen 0,5 V und 4,5 V.

- Technische Daten (zwischen Klemme 1 und 2).

Temperatur (°C) – Widerstand (Q):

0 – 6600 → 5900;

10 – 4200 → 3800;

20 – 2760 → 2500;

30 – 1870 → 1700;

40 – 1280 → 1180;

50 – 900 → 830.

Öldrucksensor. (siehe Abb. 13)

Bei einer Versorgungsspannung von 5 Volt erzeugt dieser Sensor eine bestimmte Spannung abhängig vom Druck im Ölkreislauf (von 0 bis 7 bar).

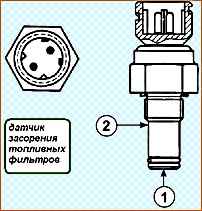

Kraftstofffilter-Verstopfungssensor. (siehe Abb. 14) Schaltet, wenn die Druckdifferenz zwischen P1 (1) und P2 (2) ca. 3 bar erreicht.

Informationen über die Verstopfung des Filters werden nur dann an das Display übermittelt, wenn der Motor heiß ist (um die Erkennung von Fehlfunktionen zu vermeiden, die bei Spitzendrucksituationen oder aufgrund eines Anstiegs der Kraftstoffviskosität in der kalten Jahreszeit auftreten).

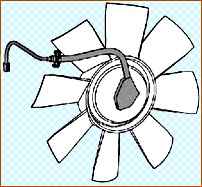

Lüfterkupplung. (siehe Abb. 15)

Die Lüfterkupplung besteht aus einem Drehzahlsensor und einem elektrischen Steuerventil für die Visco-Kupplung.

Die elektronische Rechnereinheit steuert die Visco-Kupplung über ein Elektroventil entsprechend den vom Motor benötigten Parametern (Temperatur, Modus mit reduziertem Wirkungsgrad, Einschalten der Heizung oder Klimaanlage).

Dieses System arbeitet mit sehr hohem Einspritzdruck (bis zu 1400 bar) und Mittelspannungsstrom.

Reinigen Sie das System vor der Demontage gründlich und treffen Sie anschließend alle erforderlichen Vorsichtsmaßnahmen, um das Eindringen von Verunreinigungen in das System zu verhindern.

Verwenden Sie sauberes Lösungsmittel und blasen Sie mit Druckluft. Im Normalbetrieb fällt der Druck im Hochdruckkreislauf nach dem Anhalten des Fahrzeugs schnell ab (1-3 Minuten).

Es muss sichergestellt werden, dass im Kreislauf kein Druck herrscht, indem durch Lösen des Einspritzventilanschlusses ein Kraftstoffleck entsteht.

Alle Arbeiten am Einspritzsystem müssen bei abgestelltem Motor durchgeführt werden.

Reparaturen sollten in einem sauberen, staubgeschützten Raum unter Verwendung geeigneter Produkte und Werkzeuge durchgeführt werden. Die Verwendung von Handschuhen aus Fasermaterial ist verboten.

Reinigen Sie die Teile gründlich mit Lösungsmittel und prüfen Sie sie sorgfältig.

Verwenden Sie Bürsten bester Qualität und überprüfen Sie deren Sauberkeit und Zustand. Die Verwendung von faserigen und schmutzigen Lappen ist verboten.

Verschließen Sie alle Löcher mit speziellen Stopfen und Stopfen, sobald die Rohrleitungen demontiert wurden.

Vermeiden Sie Verwendung von Druckluft. Die Injektorhalterungen können nicht repariert werden.

Wenn sie ausfallen, ist ein Austausch erforderlich.

Gehen Sie beim Testen der Einspritzdüsen mit größter Sorgfalt vor, um Verletzungen durch Kraftstoffspritzer oder Hochdrucklecks zu vermeiden.

Befolgen Sie die im Reparaturhandbuch beschriebene chronologische Reihenfolge der Demontage- und Montagearbeiten.

Nehmen Sie bei der erneuten Installation keine Änderungen vor und wenden Sie keine übermäßige Kraft an.

Ersetzen Sie ggf. das Teil. Immer mit dem empfohlenen Drehmoment anziehen.

Entlüften Sie den Kreislauf, ohne den Anlasser zu verwenden.

Durch die Befolgung der oben genannten Empfehlungen werden die Qualität und Zuverlässigkeit des „CommonRail“-Systems sichergestellt.

Neue Röhren haben Innenflächen, die mit einer schützenden Korrosionsschutzsubstanz beschichtet sind. Um Korrosion zu vermeiden, sollten die Rohre mit Industriealkohol gewaschen und abgewischt und dann sofort wieder eingesetzt werden.