Montage der Kolben-Zylinder-Gruppe

Vor dem Einbau müssen die Laufbuchsen entsprechend den Zylindern ausgewählt und der Schulterüberstand überprüft werden

Wir wählen die Hülse ohne Gummiringe so, dass sie bei leichtem Druck mit der Hand einrastet.

Das untere Ende der Laufbuchse muss genau in die entsprechende Bohrung im Zylinderblock passen.

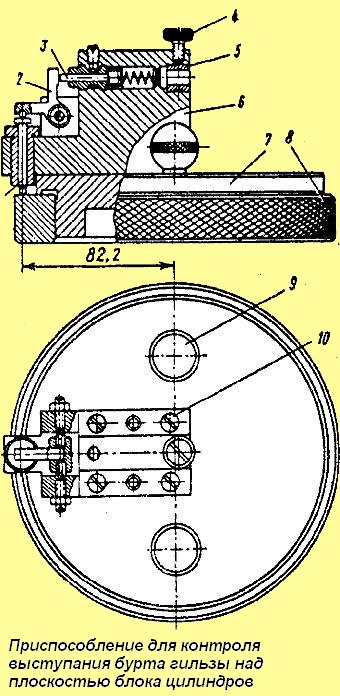

Der Überstand des Hülsenbundes über der Ebene des Zylinderblocks sollte innerhalb von 0,07 - 0,16 mm liegen und wird mit einer Vorrichtung überprüft (Abb.1).

Um den Überstand der Hülsenschulter zu prüfen, montieren wir die Vorrichtung mit der Basis 7 auf der Hülse. In diesem Fall dreht der sich nach oben bewegende Stift 1 den Hebel 2, wodurch das Anzeigebein durch den Schaft 3 bewegt wird.

Die Abweichung der Anzeigenadel vom Nullwert ergibt den tatsächlichen Wert des Überstands der Ärmelschulter.

Zur Installation des Gerätes sind zwei Handgriffe 9 vorhanden, die mit vier Schrauben 10 am Korpus 6 befestigt sind.

Der Indikator wird in die Hülse 5 eingebaut und mit einer Schraube 4 befestigt.

Bevor Sie das Gerät verwenden, müssen Sie die Anzeige so einstellen, dass der Pfeil gegenüber der Zahl 0 steht. Die Anzeige wird auf dem Einstellring 8 eingestellt.

Wir bauen die ausgewählte Hülse aus dem Blockzylinder aus, reinigen die Sitz- und Dichtflächen und montieren mit Dieselöl geschmierte Gummidichtringe in die Nuten der Hülse.

Zum Abdichten von Hülsen sollten nur Ringe der angegebenen Größe verwendet werden. Sie sollten eine gute Abdichtung bilden, aber niemals zu eng getragen werden.

Bei zu festem Einbau von Ringen mit größerem Querschnittsdurchmesser als vorgesehen, kann die Laufbuchse verformt werden, was zum Festfressen des Kolbens führt.

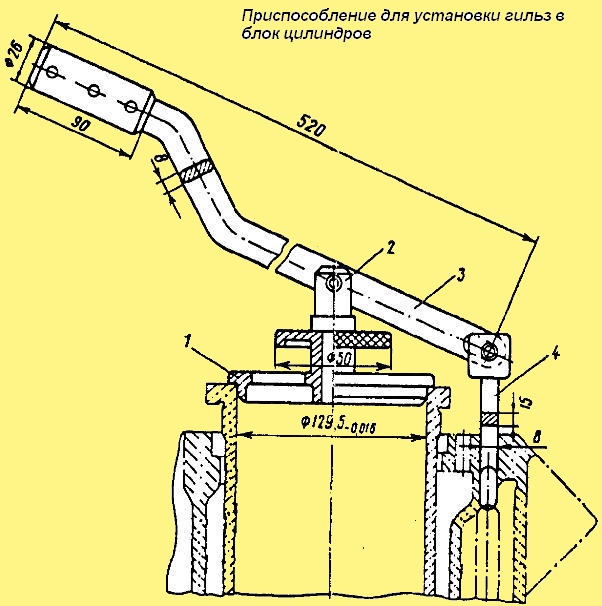

Wir installieren die Hülsenbaugruppe mit O-Ringen in den Zylindern mit einem Werkzeug (Abb. 2).

Dazu installieren wir Haken 4 am Jumper zwischen den Fenstern des Kühlmantels und Dorn 1 in der Hülse, und durch Hebel 3 und Anschlag 2 installieren wir die Hülse in den Zylindern des Blocks, so dass die Markierung der Hülsenklasse ist zur Vorderseite des Motors (zum Lüfter) gerichtet .

Achten Sie beim Einbau der Muffen darauf, dass sich die Dichtringe nicht verdrehen.

Zum Einbau der Kolbengruppe ist es erforderlich, den Zylinderblock mit dem Schwungradgehäuse nach unten zu drehen, die Innenfläche der Zylinderlaufbuchsen abzuwischen und zu schmieren, die Kurbelwelle in eine für die Montage geeignete Position zu drehen und den ersten Kurbelzapfen abzuwischen.

Dann wird die Kolbenbaugruppe mit der Pleuelstange und den Ringen des ersten Zylinders, installiert in der technologischen Hülse, mit dem Kolbenhemd in die Hülse des ersten Zylinders eingesetzt und drückt den Kolben in die Hülse.

Der Kolben des fünften Zylinders mit Pleuel und Ringen als Baugruppe für den YaMZ-238-Motor oder der vierte - für den YaMZ-236-Motor wird in den entsprechenden Zylinder eingebaut.

Wir montieren die ausgebauten Abdeckungen auf dem Pleuelkopf der Kurbelwelle, schrauben die Schrauben mit Sicherungsscheiben ein und ziehen sie endgültig mit einem Drehmoment von 160-180 Nm (16-18 kgcm) fest.

Dann prüfen wir das Gesamtspiel zwischen den Enden der unteren Köpfe der Pleuel und den Wangen der Kurbelwelle (Axialspiel), das zwischen 015 und 0,57 mm liegen sollte.

Die Messungen werden zwischen den Enden der Pleuelstangen und ihren Kappen durchgeführt.

Wenn der Abstand kleiner als angegeben ist, lösen Sie die Schrauben und schlagen Sie leicht mit einem Gummihammer auf den Pleueldeckel, um ihn zu bewegen, bis der erforderliche Abstand erreicht ist.

Nach der Einstellung biegen wir die Schnurrhaare der Sicherungsscheiben am Rand der Köpfe der Pleuelschrauben.

In der gleichen Reihenfolge installieren wir paarweise die verbleibenden Kolben mit Pleuelstangen und Ringbaugruppen gemäß der Nummerierung der Zylinder: für den YaMZ-238-Motor: 2-6, 3-7, 5-8 und für der YaMZ-236-Motor - 2-5, 3-6.

Nach dem Einbau von Pleuel und Kolbengruppe sollte sich die Kurbelwelle mit einem Hebel mit einer Schulter von 550 mm von Hand leichtgängig drehen, ohne zu klemmen.

Beim Einbau der Kolbengruppe sind folgende Bedingungen zu beachten.

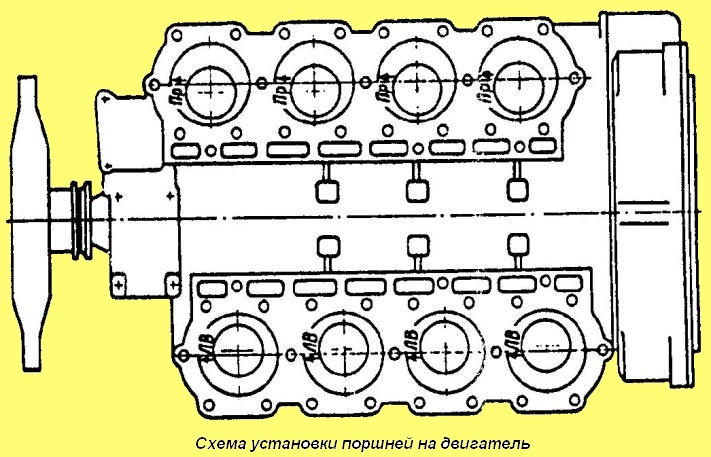

Der Pfeil auf dem Kolbenkopf sowie die Nase auf der Kolbenbolzennabe müssen nach vorne zum Lüfter zeigen.

Die Verschiebung der Kammer im Kolben muss zur Motorachse gerichtet sein (Abb.3).

Für die rechte Zylinderreihe sind Kolben mit dem Zeichen „PR“ unten eingebaut, für die linke Zylinderreihe - mit dem Zeichen „LV“.

Einbau von ÖlFußpumpe und Sumpf

Wenn keine Ölpumpen-Befestigungsbolzen vorhanden sind, schrauben wir sie mit einem Drehmoment von weniger als 30 Nm (3 kgm) bis zum Anschlag in den vorderen Lagerdeckel der Kurbelwelle ein.

Dann montieren wir auf dem Dichtungsblock den Flansch der Auslassrohre der Ölleitung und die Unterlegscheiben des Ölpumpengehäuses.

Wir montieren die Ölpumpenbaugruppe auf den Stehbolzen und befestigen sie mit zwei Muttern mit Gravurscheiben. In diesem Fall muss ein Spalt im Eingriff des Kurbelwellenrads mit dem Zwischenrad der Ölpumpe innerhalb von 0,25 - 0,37 mm gewährleistet sein.

Wir prüfen den Spalt mit einem Satz Fühler an mindestens drei Stellen.

Wenn der Spalt nicht innerhalb der Toleranz liegt, müssen die Befestigungsmuttern der Ölpumpe gelöst und die erforderliche Anzahl von Beilagscheiben, die drei Stück nicht überschreiten sollte, zwischen dem Pumpengehäuse und dem Kurbelwellen-Hauptlagerdeckel installiert werden.

Nach dem Einstellen des Spalts befestigen wir die Ölauslassrohre der Ölpumpe am Zylinderblock und am Pumpengehäuse sowie die Halterung für das Ansaugölrohr mit Schrauben mit Sicherungsscheiben.

Bei der Überprüfung der Kontaktebene zwischen den Flanschen des Ölauslassrohrs 08 und dem Flansch des Saugölrohrs sollte die Sonde mit einer Dicke von 0,05 mm nicht durchgehen. Der Schnurrbart der Sicherungsscheiben muss am Rand von Schrauben und Muttern gebogen werden.

Wir schrauben das Ablassventil des Schmiersystems mit der Sicherungsscheibe in die Zylinderblockbaugruppe und ziehen es bis zum Bruch fest und biegen dann die Kanten der Scheibe auf den Ventilkörper und den Zylinderblock.

Um die Palette auf dem Kurbelgehäuse zu montieren, müssen zwei Führungsstifte in die Löcher für die Bolzen der Palette geschraubt werden.

Eine Dichtung wird auf die Bolzen gelegt, eine Palette und Bolzen mit Federscheiben werden in die ausgerichteten Löcher geschraubt.

Bevor Sie die Palette platzieren, vergewissern Sie sich, dass sich keine Fremdkörper darin befinden und blasen Sie sie mit Druckluft aus.

Wir schrauben zwei Ablassschrauben mit Kupferdichtungen bis zum Versagen in die Wanne.

Im nächsten Beitrag werden wir uns ansehen:

- - Einbau von Zylinderköpfen, Kipphebeln und Einstellung des Ventilspiels;

- - Einbau von Einspritzdüsen, Kraftstoffleitungen;

- - Einfahren und Einfahren eines Dieselmotors.