Wartung der Achsen von Kamaz-Fahrzeugen

Die Hauptwartungsarbeiten an den Achsen bestehen aus der Überprüfung der Dichtheit der Verbindungen, dem Schmieren von Getrieben sowie dem Einstellen von Lagern und Gangeingriffen.

Überprüfen Sie bei der Wartung den Füllstand und füllen Sie bei Bedarf Öl in das Antriebsachsgehäuse ein. Überprüfen Sie den Ölstand anhand der Kontrollbohrung.

Bei Bedarf kann Öl durch dasselbe Loch nachgefüllt werden.

Das Altöl wird nach dem Vorwärmen des Hauptgetriebes durch die Ablasslöcher im Achsgehäuse abgelassen.

Vor dem Nachfüllen von frischem Öl ist es notwendig, die Entlüfter zu spülen und die Magnete der Ablassschrauben von Metallablagerungen zu reinigen.

Um ihre axiale Bewegung zu reduzieren, werden die Lager des Hauptgetriebe-Antriebszahnrads bei der Montage mit Vorspannung eingebaut, was dazu beiträgt, den korrekten Eingriff der Kegelradzähne unter Last aufrechtzuerhalten und die Lebensdauer der Hauptgetriebeteile zu erhöhen.

An die Regelgenauigkeit vorgespannter Lager werden hohe Anforderungen gestellt. Diese Arbeiten müssen von ausreichend qualifiziertem Fachpersonal durchgeführt werden.

Die korrekte Einstellung der Lager wird durch das Drehmoment bestimmt, das auf die auf den Lagern montierten Wellen ausgeübt werden muss, um sie zu drehen.

Das Drehmoment kann ohne spezielle Drehmomentschlüssel mithilfe einer Federwaage ermittelt werden, die an der zu prüfenden Welle an einem Arm mit einem bestimmten Radius befestigt wird.

Die Hauptzahnräder bieten auch die Möglichkeit, den Eingriff der Kegelräder anzupassen.

Es ist jedoch zu beachten, dass es nicht ratsam ist, das Arbeitspaar während des Betriebs zu regulieren.

Wird beim Ersetzen eines abgenutzten Paares durchgeführt.

Die Einstellung der Lager und der Eingriff der Kegelräder erfolgt bei ausgebautem Hauptzahnrad.

Die Vorspannung der Lager wird durch Auswahl der Dicke des Pakets aus zwei Einstellscheiben eingestellt, die sich zwischen den Innenringen jedes Lagerpaars befinden, auf dem sich die Kegelräder drehen.

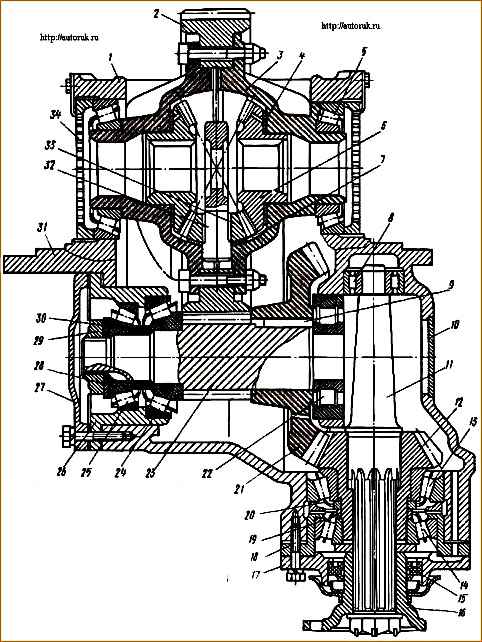

Die Kegellager des Differentialgehäuses werden mit Einstellmuttern 34 (Abb. 1) eingestellt, die angezogen werden, bis sich der Abstand zwischen den Oberflächen der Lagerdeckel um 0,1–0,15 mm vergrößert.

Danach werden die Schrauben, mit denen die Abdeckungen befestigt sind, endgültig festgezogen, wodurch die erforderliche Vorspannung auf die Lager ausgeübt wird.

Die korrekte Einstellung der Lager wird während der Fahrt überprüft, indem die Erwärmungstemperatur der Lagereinbaustellen überprüft wird. Die Erwärmung sollte 70-80°C nicht überschreiten.

Die Wartung der Vorderachsen umfasst die Überwachung des Zustands der Drehgelenke.

Um den Neigungswinkel der Achsschenkelbolzen der vorderen Antriebsachse von Geländefahrzeugen beizubehalten, überprüfen Sie die Einstellung der Kegellager an den Kugelgelenkbolzen; bei Bedarf werden diese durch Ändern der Dicke des Ausgleichsscheibenpakets angepasst unter der Abdeckung in Kombination mit dem Achsschenkelhebel.

Bolzenverbindungen von Fahrzeugen mit der Achsfolge 6X4 werden bei hängenden Rädern überprüft, sodass sie den Boden nicht berühren.

Das vom Indikator beim Schwingen des Rads ermittelte Radialspiel sollte 0,25 mm nicht überschreiten, das Endspiel zwischen dem Auge des Brückenträgers und dem Achsschenkel sollte 0,25 mm nicht überschreiten.

Bolzenverbindungen müssen regelmäßig über Schmiernippel geschmiert werden, bis frisches Fett durch die Lücken zwischen den Enden des Balkenauges und dem Achsschenkel herausgedrückt wird.

In diesem Fall ist es notwendig, das Rad über dem Boden aufzuhängen, um die Freisetzung des Schmiermittels zwischen dem unteren Ende des Auges und der Faust sicherzustellen.

Anzeichen für eine Fehlfunktion der Antriebsachsmechanismen sind erhöhte Geräusche des Hauptgetriebes während der Fahrt. Möglicherweise liegt auch ein Ölleck in den Kartenanschlüssen vor und durch die Manschetten.

Wenn sich das Fahrzeug in verschiedenen Modi bewegt, sollten wartungsfähige Hauptgetriebe nahezu geräuschlos arbeiten.

Die Temperatur des Öls im Kurbelgehäuse sollte die Umgebungstemperatur nicht um mehr als 60-70 °C überschreiten.

Das Auftreten von Geräuschen während des Betriebs des Hauptzahnrads weist normalerweise auf eine Fehlfunktion der Kegelräder aufgrund von Verschleiß oder Lockerung der Lager sowie auf das Auftreten eines übermäßig großen seitlichen Spiels zwischen den Zähnen hin.

Einer der Gründe für erhöhte Geräusche beim Fahren ist ein Ölmangel im Hauptgetriebegehäuse.

Geräusche, die bei Kurvenfahrten auftreten, weisen oft auf eine Fehlfunktion des Querachsdifferenzials hin.

Fehlerhafte Klopfgeräusche im Hauptzahnrad sind auf abgebrochene oder abgebrochene Zahnradzähne oder beschädigte Lager zurückzuführen.

In der Vorderachse von KamAZ-4310-Fahrzeugen kann dieses Phänomen mit der Zerstörung von Teilen des Nocken-Kardangelenks des Vorderradantriebs verbunden sein.

Anhaltende Geräusche des Achsantriebs, wenn das Fahrzeug mit hoher Geschwindigkeit fährt, sind normalerweise mit starkem Verschleiß der Zahnräder, Lager oder Ölmangel im Kurbelgehäuse verbunden.

Mit der folgenden Methode können Sie die Fehlfunktion des Hauptgetriebes anhand von Geräuschen überprüfen.

Beschleunigen Sie das Auto auf der Autobahn von einer Geschwindigkeit von 20 auf 80 km/h und reduzieren Sie dann die Geschwindigkeit, indem Sie die Kraftstoffzufuhr reduzieren.

Beachten Sie, in welchen Modi das Rauschen auftritt, seinen größten Wert erreicht und verschwindet.

Danach beschleunigen Sie das Auto auf 80 km/h und rollen dann mit dem Getriebe im Leerlauf bis zum Stillstand.

Ein Geräusch, das beim ersten Test aufgefallen ist und sich beim zweiten Test nicht wiederholt hat, weist auf Probleme mit dem Achsantrieb, dem Differenzial und den Antriebsachslagern hin.

Wenn beim Anhalten des Fahrzeugs bei unterschiedlichen Motorfrequenzen die beim ersten Test festgestellten Geräusche zu hören sind, kann davon ausgegangen werden, dass diese Geräusche nicht mit den Achsen zusammenhängen.

Bei Dienst 2:

- - Überprüfen Sie den festen Sitz der Antriebsachsen;

- - Ölstand in den Kurbelgehäusen der Antriebsachsen prüfen und ggf. auf Normalwert bringen; — Reinigen Sie die Entlüftungsöffnungen der Antriebsachsen von Schmutz und waschen Sie sie in Dieselkraftstoff.

Bei Dienst C:

- - Ziehen Sie die Muttern fest, mit denen die Antriebsachsgetriebe befestigt sind;

- - Überprüfen Sie die Befestigung der Flansche an den Keilwellenenden der Antriebswellen;

- - Überprüfen Sie die Funktion des Mitteldifferentialsperrmechanismus;

- - Überprüfen Sie den Zustand der Nabenlager (bei entfernten Radnaben der Antriebsachsen);

- - Öl in den Achsgehäusen wechseln.

Um die Achsen auf Undichtigkeiten zu prüfen, führen Sie Luft durch das Gewindeloch unter der Kurbelgehäuseentlüftung der Achse mit einem Überdruck im Kurbelgehäuse von 19,6–24,5 kPa (0,2–0,25 kgf/cm 2) zu. Öllecks durch die Manschetten, Verbindungen und Schweißnähte am Träger sind nicht akzeptabel (eine leichte Bildung von Ölflecken auf Oberflächen in den oben genannten Bereichen, mit Ausnahme der Schweißnähte, ohne Tropfenbildung ist kein Ablehnungszeichen). Um den Ölstand in den Achsgehäusen zu prüfen, schrauben Sie den Kontrollstopfen am Achsgehäuse ab. Wenn aus der Inspektionsöffnung kein Öl austritt, füllen Sie Öl durch die Einfüllöffnung im Getriebegehäuse bis zur Höhe der Inspektionsöffnung nach.

Um die Befestigung der Flansche an den Keilwellenenden der Antriebsachswellen zu überprüfen, stellen Sie das Auto auf ein Inspektionsloch oder eine Überführung und platzieren Sie Ständer unter den Rädern.

Lösen Sie dann die Feststellbremse, stellen Sie den Schalthebel auf Neutral und deaktivieren Sie die Mittendifferenzialsperre.

Bewegen Sie den Wellenflansch mit den Händen in Längs- und Querrichtung.

Wenn ein spürbarer Spalt vorhanden ist, trennen Sie das entsprechende Ende der Propellerwelle, lösen Sie die Befestigungsmuttern und ziehen Sie sie fest. Achten Sie dabei auf das Anzugsdrehmoment der Muttern:

- - Mitteldifferentialflansch und Zwischenachsauslassflansch – 245–294 Nm (25–30 kgcm);

- - Hinterachs-Antriebsflansch – 235–353 Nm (24–36 kgcm).

Nachdem Sie die Muttern festgezogen haben, ziehen Sie sie fest (Stift).

Um die Funktion des Mitteldifferenzial-Sperrmechanismus zu überprüfen, bewegen Sie den Ventilhebel zum Einschalten des Sperrmechanismus in die Position „SLIPPERY ROAD“. In diesem Fall sollte die Kontrollleuchte zum Einschalten des Mittendifferentials auf der Instrumententafel aufleuchten. Wenn die Warnleuchte nicht aufleuchtet, versuchen Sie, die Sperre einzuschalten, während das Fahrzeug langsam fährt. Wenn die Sperre nicht einrastet, beheben Sie das Problem. Spülen Sie beim Ölwechsel die Kurbelgehäuse mit Dieselkraftstoff und reinigen Sie die Magnete der Ablassschrauben von Metallablagerungen. Waschen Sie die Entlüfter der Antriebsachsen mit Dieselkraftstoff und blasen Sie sie mit Druckluft aus.

Lassen Sie das Öl ab, indem Sie die Kontroll- und Einfüllschrauben abschrauben. Vor dem Ablassen des Öls die Achse entsprechend der Laufleistung des Fahrzeugs aufwärmen.