Zum Reparieren oder Prüfen des Zustands von Teilen die Servolenkungspumpe, das Steuerventil und den Servozylinder zerlegen

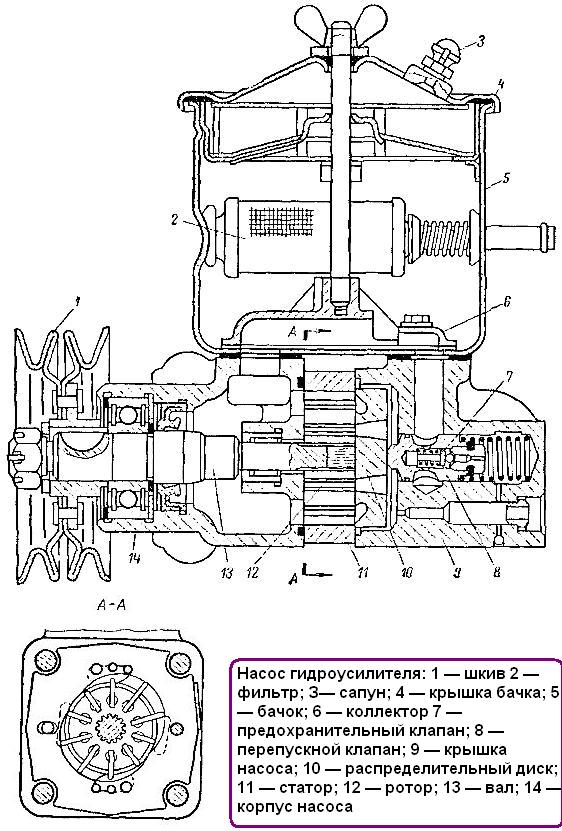

Demontage und Inspektion der Pumpe. Vor der Demontage Pumpe (Abb. 1) aus dem Fahrzeug ausbauen, Öl ablassen, Pumpenaußenfläche reinigen und spülen

Das Verfahren zum Zerlegen und Überprüfen der Pumpe ist wie folgt:

- Tankabdeckung und Filter entfernen;

- - Tank 5 entfernen;

- - Installieren Sie die Pumpe so, dass die Welle senkrecht steht und die Riemenscheibe unten ist, und entfernen Sie den Deckel 9 der Pumpe.

Beim Abnehmen des Deckels darauf achten, dass das Bypassventil 8 nicht herausfällt;

- - markieren Sie die Position der Verteilerscheibe relativ zum Stator 11 und entfernen Sie sie von den Stiften;

- - Markieren Sie die Position des Stators 11 relativ zum Pumpengehäuse 14 und entfernen Sie den Stator (der Pfeil auf dem Stator zeigt die Drehrichtung der Pumpenwelle an);

- - Entfernen Sie den Rotor 12 zusammen mit den Blättern. Die Stator-, Rotor- und Pumpenschaufeln werden im Werk einzeln ausgewählt, sodass ihre Vollständigkeit bei der Demontage nicht verletzt werden kann;

entfernen Sie die Riemenscheibe 1 (falls erforderlich), den Sicherungsring und die Pumpenwelle 13 zusammen mit dem vorderen Lager;

- - Überprüfen Sie die Freigängigkeit des Bypassventils im Pumpendeckel und das Fehlen von Kerben oder Verschleiß. Das Ventil und der Pumpendeckel werden im Werk einzeln ausgewählt, sodass ihre Vollständigkeit bei der Demontage nicht verletzt werden kann;

- - Sitz des Sicherheitsventils 7 auf festen Sitz prüfen und ggf. nachziehen;

- - Überprüfen Sie die Kanäle der Pumpenteile und reinigen Sie sie;

- - Auf Riefen oder Verschleiß an den Endflächen des Gehäuserotors und der Verteilerscheibe prüfen. Reiben Sie bei geringfügigem Abrieb oder Verschleiß diese Oberflächen auf der Platte und spülen Sie die Teile dann gründlich ab;

- - Prüfen Sie, ob sich die Klingen 4 frei in den Rillen bewegen und ob sie abgenutzt sind;

- - Überprüfen Sie die Gummidichtungen. Verhärtete Dichtungen mit Rissen und anderen Defekten sollten ersetzt werden.

Beachten Sie bei der Beurteilung des technischen Zustands der Pumpe, dass der Verschleiß einzelner Teile, abgesehen von offensichtlichen Schrammen, nicht als Grundlage für deren Austausch dienen kann.

Der technisch einwandfreie Zustand der Pumpe wird durch zwei komplexe Indikatoren bestimmt:

- - der maximale Druck, den die Pumpe erzeugt, und das Geräusch während des Betriebs.

Die Überprüfung des von der Pumpe erzeugten Drucks ist oben beschrieben.

Aufgrund der Schwierigkeit, den Verschleiß von Stator-, Rotor- und Pumpenschaufeln zu messen, müssen diese bei Druckverlust oder offensichtlichem Abrieb gemessen werden.

Rotor, Stator und Flügel der Pumpe werden werkseitig in drei Längengruppen sortiert.

In der Pumpe sind nur Teile einer Gruppe verbaut.

Die Auswahl dieser Teile nach Gruppen gewährleistet eine hohe Pumpenleistung und das Erreichen der angegebenen Eigenschaften.

Bei der Reparatur der Pumpe müssen auch Rotor, Stator und Schaufeln als Satz ersetzt werden. Der Hersteller liefert solche Kits als Ersatzteile.

Die Abmessungen, nach denen Rotor, Stator und Schaufeln in Gruppen sortiert werden, sind in der Tabelle angegeben. 1.

Der Schieber des Bypassventils und der Pumpendeckel werden ebenfalls als Set ausgewählt, für das sie nach den Durchmessern der Bohrung und des Halses in drei Gruppen sortiert sind.

Die Abmessungen, nach denen die Abdeckung und die Spule in Gruppen sortiert werden, sind in der Tabelle angegeben. 2.

Wenn die Pumpe laut ist (ein Geräusch, das sich von der allgemeinen Geräuschkulisse des laufenden Motors abhebt), ersetzen Sie das Kugellager der Pumpenwelle.

Beachten Sie bei der Reparatur der Pumpe, dass die Pumpe mit der Pumpe des ZIL-1Z0-Fahrzeugs vereinheitlicht ist, mit Ausnahme der Riemenscheibe und der Bypass-Ventilfeder.

Bauen Sie die Pumpe in der folgenden Reihenfolge zusammen.

Spülen und trocknen Sie alle Teile vor dem Zusammenbau gründlich. Wischen Sie die Teile nicht mit Enden und Lappen ab, die Fäden, Zotten usw. auf den Teilen hinterlassen.

Die gleiche Vorschrift ist beim Zusammenbau von Steuerventil und Arbeitszylinder zu beachten.

Stator, Rotor mit Flügeln und Verteilerscheibe gemäß den bei der Demontage angebrachten Markierungen und dem Drehrichtungspfeil einbauen.

In diesem Fall sollte die Fase des Langlochs zum Pumpengehäuse zeigen

Deckel mit Bypassventil einbauen.

Der Sechskant des Sitzes muss zur Innenseite des Lochs zeigen. Ziehen Sie die Deckelschrauben gleichmäßig an. Das Anzugsdrehmoment der Schrauben beträgt 2,1-2,8 kgm.

Das Drehmoment der Schrauben, die den Tank sichern, 0,8–1 kgm.

Das Anzugsdrehmoment der Mutter, mit der die Riemenscheibe der Pumpe befestigt ist, beträgt 5-6,5 kgm.

Die Pumpenwelle muss sich frei drehen, ohne zu klemmen.

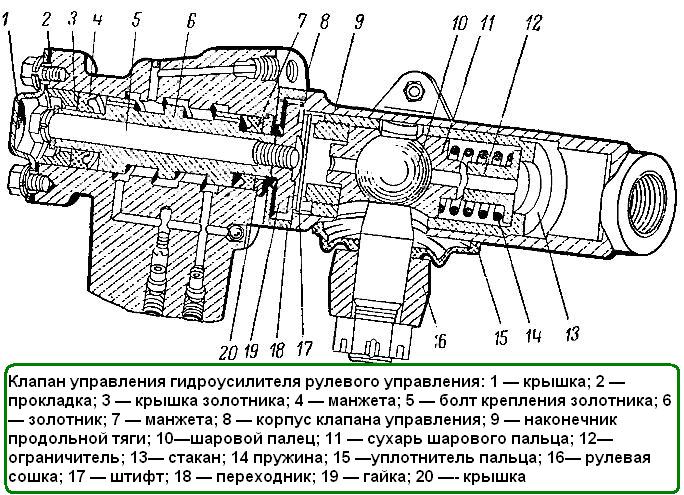

Die Demontage des Steuerventils muss in der folgenden Reihenfolge erfolgen.

Lassen Sie das Öl aus dem Servolenkungssystem ab.

Rohre und Schläuche vom Steuerventil trennen.

Deckel 1 (Abb. 2) des Steuerventils entfernen. Zentralschraube 5 ausbauen.

Entfernen Sie die Schrauben, mit denen das Steuerventilgehäuse am Längslenker befestigt ist, und entfernen Sie das Steuerventil.

Lösen Sie die Befestigungsschraube des Adapters und entfernen Sie den Adapter 18.

Entfernen Sie die Abdeckungen und Manschetten von beiden Seiten des Ventils.

Steuerventilschieber 6 ausbauen.

Wenn Bronzesättel stark zerknittert und verformt sind, dann drücken Sie sie aus und drücken Sie neue ein.

Bestimmung des technischen Zustands von Armaturenteilen.

An den Arbeitshälsen der Spule dürfen keine Einkerbungen, Grate oder tiefe Kratzer vorhanden sein, die ggf. mit einem Finishing Bar gereinigt werden sollten, ohne scharfe Kanten aufzufüllen.

Der Schieber muss sich im Ventilkörper frei bewegen, ohne zu klemmen. In diesem Fall müssen zwei Löcher in den Spulenhälsen gereinigt werden.

Die Dichtmanschetten 4 und 7 müssen elastisch bleiben, dürfen keine Risse, Haken und andere Defekte an den Arbeitsflächen aufweisen.

Spülen Sie die inneren Hohlräume und Kanäle des Ventilkörpers gründlich von Schmutz ab.

Die Spule und der Ventilkörper verschleißen nicht. Wenn die Ventile verschmutzt sind, können Riefen und Flecken auf ihrer Oberfläche entstehen.

Wenn Schrammen und Risiken nicht mit einer Stange entfernt werden können, müssen die Teile ausgetauscht werden.

Die Spule und der Ventilkörper sind entsprechend dem Durchmesser der Hälse und Löcher in drei Gruppen sortiert.

Größen von Teilen nach Gruppen sind in der Tabelle angegeben. 3.

Bauen Sie das Steuerventil in der folgenden Reihenfolge zusammen.

Montieren Sie den Adapter 18 auf der Längsstange (siehe Abb. 2) und ziehen Sie seine Befestigungsschraube fest. Gleichzeitig müssen Sie sicherstellen, dass die Steckenden keine Kerben und Schmutz aufweisen.

Setzen Sie Spule 6, Manschetten 4 und 7 und Kappen 3 und 20 in das Ventilgehäuse ein.

Schmieren Sie die Spule und die Manschetten vor dem Einbau in das Gehäuse mit Turbinen- oder Spindelöl.

Führen Sie die Spule verzerrungsfrei und ohne Kraftanwendung in den Körper ein. Die Spule passt frei in den Körper, wenn die Richtung stimmt.

Bauen Sie den Ventilkörper und die Spule entsprechend dem Anschlussdurchmesser von nur einer Gruppe zusammen.

Auf dem Körper ist die Gruppennummer auf dem Flansch unter der Abdeckung geprägt und auf der Spule ist sie auf dem nicht arbeitenden Hals elektrographiert.

Bei der Montage ist darauf zu achten, dass der Außenhals der Spule mit größerem Durchmesser zur Längsstange zeigt.

Entsprechend haben auch die Manschetten unterschiedliche Innendurchmesser und müssen am Hals angelegt werden.

Die Schrauben des Ventilkörpers sollten nach dem Anziehen der Zentralschraube 6 endgültig angezogen werden, um ein Verklemmen des Schiebers zu vermeiden.

Nach dem Anziehen dieser Schrauben die Bewegungsfreiheit der Spule im Gehäuse prüfen.

Finger 10 des Steuerarms zusammen mit der Spule muss sich relativ zum Stangenende frei bewegen (innerhalb von 3 mm).

Deckel 1 einbauen, Korkdichtung 2 ersetzen.

Wenn die Schläuche nicht sofort an das Ventil angeschlossen werden, verschließen Sie die Verbindungsstellen mit Stopfen, die verhindern, dass Wasser und Schmutz in das Ventil eindringen.

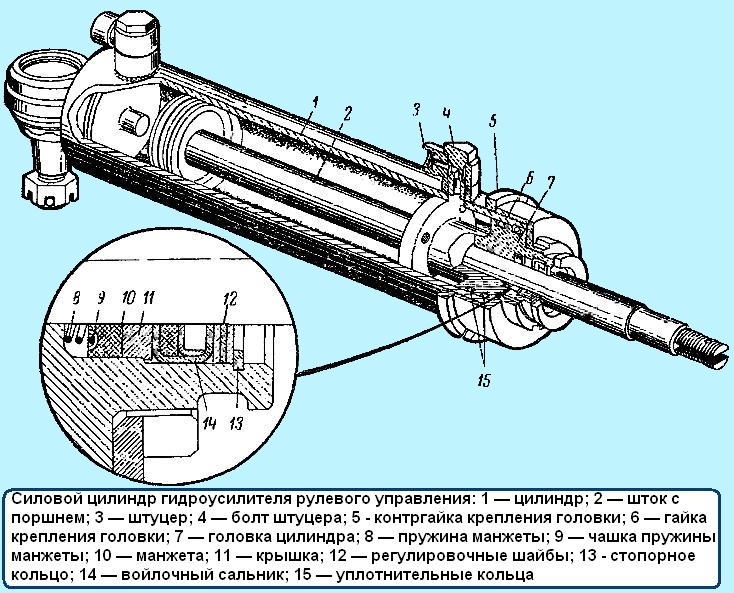

Zylinderzerlegung

Vor der Demontage des Kraftzylinders wird empfohlen, die Bewegungsfreiheit der Kolbenstange von einer Extremposition zur anderen zu überprüfen.

Der Zylinder wird in der folgenden Reihenfolge zerlegt:

- - Lösen Sie die Kontermutter 5 (Abb. 3);

- - die Mutter 6 abschrauben, mit der der Kopf des 7. Zylinders befestigt ist;

- - den Kopf 7 zusammen mit der Stange 2 vom Zylinder entfernen;

- - den Stiel vom Kopf entfernen;

Wenn das Kugelgelenk abgenutzt ist, zerlegen Sie das Kugelgelenk und ersetzen Sie die verschlissenen Teile.

Bestimmung des technischen Zustands von Zylinderteilen

Überprüfen Sie bei der Feststellung des technischen Zustands der Zylinderteile Folgendes:

- - es gab keine Kratzer auf der Innenfläche;

- - Kolbenringe passen um den gesamten Umfang des Zylinders oder zu einem zylindrischen Kaliber - 50 mm Durchmesser;

- -Kolbenringe frei, ohne zu klemmen, in den Kolbennuten gedreht;

- - es gab keinen Verschleiß an der verchromten Schaftoberfläche.

Besondere Sorgfalt sollte darauf verwendet werden, den Teil der Stange zu inspizieren, der in der mittleren Position der Stange im Zylinder Kontakt mit der Dichtungsanordnung des Zylinderkopfs hat.

Reparieren Sie bei Tiefstand und Verschleiß der Stabbeschichtung diese oder ersetzen Sie sie durch eine neue;

- - es gab keine Grate im Loch für die Stange im Kopf des 7. Zylinders;

- - Messingscheiben 12 waren nicht verformt und saßen mit einem kleinen Spalt auf dem Schaft, um Schmutz vom Schaft zu kratzen;

- - Gummimanschette 10 war elastisch und wies keine Schäden auf;

- - Filzdrüse 14 komprimierte den Stiel. Wenn die Filzdrüse den Schaft nicht zusammendrückt und verschmutzt ist, muss sie ersetzt werden;

- - Gummi-O-Ringe am Zylinderkopf indra blieb elastisch. Bei Verhärtung und großen Verformungen der Ringe müssen diese ausgetauscht werden;

- - Unterlegscheiben und Pads wurden nicht verformt;

- - Das richtige Loch wurde auf der inneren Scheibe beibehalten, um einen Anschlag gegen den Schaftkragen zu gewährleisten.

Bauen Sie den Kraftzylinder in der folgenden Reihenfolge zusammen.

Schmieren Sie die Stange mit dem Kolben und die Innenfläche des Zylinders während der Montage mit Turbinen- oder Spindelöl.

Setzen Sie die Kolbenringe auf den Kolben mit Sperren in verschiedene Richtungen.

Drehen Sie die Mutter 6 (siehe Abb. 3) zur Befestigung des Zylinderkopfes bis zum Anschlag in das Ende des Zylinders und sichern Sie ihn dann mit der Kontermutter 5.

Nach der Montage die Freigängigkeit der Stange im Zylinder prüfen.

Die Rute sollte sich gleichmäßig bewegen, ohne zu klemmen, mit geringem Kraftaufwand (nicht mehr als 6 kg).

Wenn vorhanden, den Zylinder auf Ölüberlauf durch die Kolbenringe prüfen.

Dazu Öl mit einem Druck von 80-90 kg/cm2 zur Düse 3 bringen und die Leckagemenge an der anderen Zylinderdüse messen.

Normale Ölleckage sollte 360 g pro Minute nicht überschreiten.

Wiederholen Sie den Test, indem Sie dem zweiten Anschluss Öl unter Druck zuführen und den Schaft in eine andere Extremposition bewegen. Bei der Prüfung wird Turbinenöl 22 verwendet.

Wenn die Schläuche nach der Montage nicht sofort mit dem Zylinder verbunden werden, ist es notwendig, die Zylinderarmaturen mit Stopfen zu verschließen, um zu verhindern, dass Wasser und Schmutz in den Zylinder eindringen.

|

Tab. 1 Rotor-, Stator- und Blattabmessungen nach Gruppe |

||

|---|---|---|

|

Teilename |

Nummer Gruppen |

Teillänge, mm |

|

Rotor (nach größter Größe sortieren) |

1 |

22.000–21.996 |

|

2 |

21.996–21.992 |

|

|

3 |

21.992–21.988 |

|

|

Stator (nach größter Größe sortieren) |

1 |

22.017–22.013 |

|

2 |

22.013–22.009 |

|

|

3 |

22.009–22.005 |

|

|

Klinge (nach größter Größe sortieren) |

1 |

21.998–21.992 |

|

2 |

21.992–21.988 |

|

|

3 |

21.988–21.984 |

|

|

Tab. 2 Lochdurchmesser der Abdeckung und des Spulenhalses nach Gruppen |

||

|---|---|---|

|

Teilename |

Nummer Gruppen |

Durchmesser, mm |

|

Deckel (nach kleinster Größe sortieren) |

1 |

20.015–20.010 |

|

2 |

20.010-20.005 |

|

|

3 |

20.005–20.000 |

|

|

Spule (nach größter Größe sortieren) |

1 |

19.992–19.987 |

|

2 |

19.987–19.982 |

|

|

3 |

19.982–19.977 |

|

|

Tab. 3 Bohrungs- und Halsdurchmesser des Schieber- und Ventilkörpers nach Gruppen |

||

|---|---|---|

|

Größenname |

Nummer Gruppen |

Durchmesser, mm |

|

Ein Loch im Ventilkörper für die Spule (nach kleinster Größe sortieren) |

1 |

27.012–27.008 |

|

2 |

27.008–27.004 |

|

|

3 |

27.004–27.000 |

|

|

Große Spulenhälse (nach kleinster Größe sortieren) |

1 |

27.003–26.999 |

|

2 |

26.999–26.995 |

|

|

3 |

26.995–26.991 |

|