Die hydraulischen Drücker der Motoren ZMZ-406, ZMZ-405, die in Form zylindrischer Drücker hergestellt und zwischen Nockenwelle und Ventilen angeordnet sind, vereinen zwei Funktionen: Kraftübertragung von der Nockenwelle auf die Ventile und Beseitigung von Lücken in ihrem Antrieb .

Der Betrieb des hydraulischen Drückers basiert auf dem Prinzip der Inkompressibilität des Motoröls, das den inneren Hohlraum des hydraulischen Drückers während des Motorbetriebs ständig füllt und seinen Kolben bewegt, wenn ein Spalt auftritt im Ventiltrieb.

Dadurch ist ein ständiger und spielfreier Kontakt des Drückers (Ventiltriebhebels) mit dem Nocken der Nockenwelle gewährleistet.

Dadurch entfällt die Notwendigkeit, die Ventile während der Wartung einzustellen.

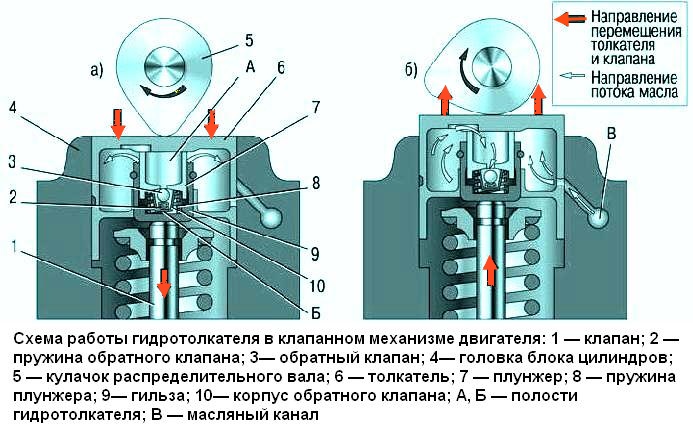

Das Funktionsprinzip des hydraulischen Drückers ist in der Abbildung dargestellt.

Unter Druck stehendes Öl, das für den Betrieb des hydraulischen Drückers erforderlich ist, wird seinen inneren Hohlräumen "A" und "B" aus dem Kanal "C" des Motorschmiersystems durch das seitliche Loch im Drücker 6 zugeführt, das in hergestellt wurde Ringnut seiner zylindrischen Oberfläche.

Wenn das Ventil 1 geschlossen ist, werden der Drücker 6 (durch den Kolben 7) und die Hülse 9 durch die Ausdehnungskraft der Feder 8 jeweils gegen den Nocken 5 der Nockenwelle und das Ende des Ventilschafts gedrückt .

Der Druck in den Hohlräumen "A" und "B" ist gleich, das Rückschlagventil 3 des hydraulischen Kompensators wird von der Feder 2 gegen den Sitz im Kolben 7 gedrückt - es gibt keine Lücken im Ventilmechanismus.

Wenn sich die Nockenwelle dreht, läuft der Nocken 5 in den Stößel 6 und bewegt ihn und den zugehörigen Stößel 7.

Das Bewegen des Kolbens 7 in der Hülse 9 führt zu einem starken Druckanstieg im Hohlraum "B".

Trotz kleiner Öllecks durch den Spalt zwischen Stößel und Hülse bewegen sich Stößel 6 und Hülse 9 in einem Stück und öffnen Ventil 1.

Bei weiterer Drehung der Nockenwelle baut der Nocken 5 den Druck auf den Stößel 6 ab und der Öldruck im Hohlraum „B“ wird niedriger als im Hohlraum „A“.

Das Rückschlagventil 3 öffnet und leitet Öl aus dem Hohlraum „A“, der mit der Motorölleitung verbunden ist, in den Hohlraum „B“.

Der Druck im Hohlraum "B" steigt, die Hülse 9 und der Kolben 7, die sich relativ zueinander bewegen, wählen den Spalt im Ventilmechanismus.

Der Druck des Öls, das den Hydraulikstößeln zugeführt wird, wird durch ein spezielles Ventil reguliert, das im Zylinderkopf installiert ist.

Da nach dem Abstellen des Motors Öl aus den von der Ölpumpe kommenden Kanälen in die Ölwanne abfließt und die Kanäle zur Ölversorgung der hydraulischen Drücker gefüllt bleiben, können sich nach dem Starten des Motors Lufteinschlüsse in den Hohlräumen bilden des letzteren.

Um sie zu beseitigen, sind in den Motorölversorgungskanälen kalibrierte Ausgleichsbohrungen vorgesehen, die eine automatische Spülung der Hohlräume der hydraulischen Drücker ermöglichen.

Darüber hinaus können Sie mit Ausgleichsbohrungen den Druck des Öls, das bei hoher Motordrehzahl in die hydraulischen Stössel eintritt, etwas reduzieren, wenn der Druck im Hohlraum des hydraulischen Stössels so hoch werden kann, dass sich der Stössel auf der Rückseite des Nockenwelle, öffnet das Ventil im Moment leicht, was nicht der Steuerzeit entspricht.

Fast alle Fehlfunktionen von hydraulischen Drückern werden durch das charakteristische Geräusch diagnostiziert, das vom Gasverteilungsmechanismus in verschiedenen Motorbetriebsarten abgegeben wird.

Geräusche von Ventilen können manchmal durch leichtes Drehen der Feder oder des Ventils um die Längsachse beseitigt werden.

Gehen Sie dazu wie folgt vor.

- 1. Drehen Sie die Kurbelwelle, bis sich das Ventil, das das Geräusch verursacht, leicht zu öffnen beginnt.

- 2. Drehen Sie die Feder ein wenig und das Ventil dreht sich gleichzeitig.

- 3. Den Motor starten. Wenn das Geräusch weiterhin besteht, wiederholen Sie die Schritte 1 und 2.

- 4. Wenn das Drehen der Feder und des Ventils nicht das gewünschte Ergebnis liefert, überprüfen Sie den Zustand der Feder und messen Sie die Lücken zwischen den Ventilschäften und den Führungsbuchsen (siehe Reparatur des Zylinderkopfs ZMZ-406 GAZ-3110). Beseitigen Sie erhöhte (im Vergleich zum Nennwert) Abstände.

Wenn das Ventil und die Feder in gutem Zustand sind und das Klopfen der Ventile immer noch zu hören ist, wenn der Motor läuft, ist der hydraulische Drücker defekt. Ersetzen Sie es durch Folgendes.

- - Trennen Sie das Kabel vom Minuspol der Batterie.

- - Nockenwellen von den Zylinderkopfstützen entfernen (siehe ZMZ-406 GAZ-3110 Nockenwellen).

Es ist bequemer, den hydraulischen Drücker mit einem starken Magneten oder Saugnapf zu entfernen.

Legen Sie den neuen Hydrostößel vor dem Einbau in einen Behälter mit Motoröl, drücken Sie mehrmals auf die Stößelhülse, um die Luft zu entfernen, und füllen Sie sie mit Öl.

Entfernen Sie den Hydrostößel aus dem Zylinderkopfsitz.

Schmieren Sie die Buchse im Blockkopf mit Motoröl und installieren Sie den hydraulischen Drücker in der Buchse.

Der Rest der hydraulischen Schieber wird auf die gleiche Weise ersetzt.

Bauen Sie die Teile der Nockenwelle und des Steuerrads in umgekehrter Reihenfolge des Ausbaus ein.

Nach dem Start bei kaltem Motor kann es zu einem Klopfen der Ventilstößel kommen, das bei Erwärmung des Motors auf plus 80...90 °C Kühlmitteltemperatur verschwinden sollte. p>

Wenn das Klopfen nicht mehr als 30 Minuten nach Erreichen der angegebenen Temperatur verschwindet, ist es notwendig, die Betriebsfähigkeit der hydraulischen Drücker wie unten angegeben zu überprüfen.

Das Klopfen, das beim Starten eines kalten Motors, mehrmaligem Starten des Motors (mit mehreren erfolglosen Starts), Starten des Motors nach einem langen Stopp und anschließendem Verschwinden bei warmlaufendem Motor auftritt, ist keine Fehlfunktion des hydraulischen Drückers.

Dieses Klopfen der Hydrostößel wird durch das Ansaugen von Luft in die Kammer des Hydrostößels hydraulischer Kompensatoren verursacht, was zu einem Verlust seiner Steifigkeit und dem Betrieb des Ventiltriebs mit Stößen führt.

Die folgenden Schritte werden zum Entfernen von Luft empfohlen:

- Motor starten und auf Betriebstemperatur warmlaufen lassen.

Stellen Sie den Motorbetriebsmodus für 3 - 4 Minuten auf eine konstante Drehzahl von 2500 U / min oder auf einen variablen Drehzahlbereich von 2000 - 3000 U / min ein und hören Sie dann dem Motor im Leerlauf für 15 ... 30 Sekunden zu.

In 90 % der Fälle sollte das Klopfen aufhören

- - Wenn das Klopfen nicht aufgehört hat, wiederholen Sie den Zyklus bis zu 5 Mal;

- - Wenn das Klopfen nach den oben genannten Arbeiten nicht aufgehört hat, weitere 15 Minuten mit einer Drehzahl von 2000 ... 3000 U / min arbeiten, dann den Motor im Leerlauf 15 ... 30 Sekunden lang hören.

Wenn das Klopfen nach 5 Zyklen plus 15 Minuten Motorbetrieb nicht verschwunden ist, müssen folgende Arbeiten durchgeführt werden:

- - verwenden Sie ein Stethoskop (oder ein anderes Gerät, das den Ton verstärkt), um die Quelle des Klopfens zu lokalisieren;

- - den Ventildeckel entfernen;

- - Drehen Sie langsam die Nockenwellen, stellen Sie alle hydraulischen Stößel nacheinander auf die Position „Ventil vollständig geschlossen“ und überprüfen Sie sie in dieser Position, indem Sie Kraft auf das Arbeitsende entlang der Bewegungsachse ausüben:

- a) elastische Elastizität bei kurzzeitiger Anwendung einer Kraft von etwa 10 N (1 kgf) zeigt das Vorhandensein von Luft in der Hochdruckkammer des Kompensators an;

- b) das Auftreten eines Spalts zwischen dem Arbeitsende des hydraulischen Drückers und der Nocke, wenn eine Last von etwa 20 ... 30 N (2-3 kgf) für eine Zeit von 10 ... 15 Sekunden aufgebracht wird und verschwindet nach Entlastung, deutet auf ein Leck im Rückschlagventil des Kompensators oder Verschleiß des Plungerpaares des hydraulischen Kompensators hin;

- c) Das Vorhandensein eines Spalts zwischen dem Arbeitsende und dem Nocken der Nockenwelle weist auf eine Verkeilung des Kompensators hin

Ersetzen Sie hydraulische Drücker durch die obigen Zeichen.

Entfernen Sie alle Hydrostößel aus den Zylinderkopfsitzen und prüfen Sie das Aussehen der Hydrostößel, Nockenwellennocken auf grobe Kratzer, Risse, Verschleißspuren, Fremdkörper, Verschmutzungen.

Überprüfen Sie die Ölzufuhr zu den hydraulischen Schiebern, das Einlaufen am Ende des hydraulischen Schiebers und die Drehung im Sitz. Teile mit schwerwiegenden Bemerkungen - ersetzen.

Prüfen Sie die Setzung der Ventilfedern unter Belastung (siehe Artikel - „Reparatur des Zylinderkopfes ZMZ-406 GAZ-3110“).

Ersetzen Sie hydraulische Drücker, die sich an Stellen befinden, die mit einem Stethoskop lokalisiert werden.

Mögliche Fehlfunktionen

Erhöhte Geräusche unmittelbar nach dem Starten des Motors

Ölaustritt aus einem Teil der Hydrostößel während des Parkens - Geräusch, das nach einigen Sekunden nach dem Starten des Motors verschwindet, ist kein Anzeichen für eine Fehlfunktion, da Öl aus dem Teil der Hydrostößel ausgetreten ist, der unter Last stand Ventilfedern der geöffneten Ventile (die Ölversorgungskanäle blieben offen). , deren Mangel zu Beginn des Motorbetriebs aufgefüllt wird

Intermittierendes Geräusch im Leerlauf, verschwindet mit zunehmender Motordrehzahl

Rückschlagventilkugel beschädigt oder verschlissen - Hydrostößel ersetzen

Kontamination des hydraulischen Schubmechanismus mit Verschleißprodukten aufgrund eines nicht rechtzeitigen Ölwechsels oder seiner geringen Qualität - Reinigen Sie die Teile des Mechanismus von Verunreinigungen. Verwenden Sie das in der Bedienungsanleitung empfohlene Öl

Erhöhtes Geräusch im Leerlauf bei warmem Motor, verschwindet bei höheren Motordrehzahlen und fehlt vollständig und einem kalten Motor

Ölüberlauf durch den vergrößerten Spalt zwischen dem Kolben und der hydraulischen Druckhülse - Ersetzen Sie den hydraulischen Kompensator

Erhöhtes Geräusch, das bei hoher Kurbelwellendrehzahl auftritt und bei niedriger Drehzahl verschwindet

Aufschäumen von Öl bei Überschuss (über der „P“-Markierung auf dem Ölmessstab) in der Ölwanne durch Aufwirbeln durch die Kurbelwelle. Das Eindringen eines Luft-Schaum-Gemisches in den Hydraulikschieber stört dessen Funktion - Bringen Sie den Ölstand in der Ölwanne auf Normalniveau

Luft wird von der Ölpumpe angesaugt, wenn der Ölstand in der Ölwanne zu niedrig ist - Ölstand normalisieren

Beschädigung des Ölsammlers durch Verformung der Ölwanne beim Auffahren auf ein Straßenhindernis - Reparieren oder ersetzen Sie defekte Teile

Konstantes Geräusch von einem oder mehreren Ventilen, unabhängig von der Motordrehzahl

Das Auftreten einer Lücke zwischen dem Drücker und dem Nockenwellennocken aufgrund einer Beschädigung des hydraulischen Kompensators - Installieren Sie nach dem Entfernen des Ventildeckels die Nocken der Nockenwelle nacheinander mit den Vorsprüngen nach oben und prüfen Sie, ob zwischen den Drückern und dem Nocken ein Spalt vorhanden ist Kameras.

Senken Sie (z. B. mit einem Holzkeil) den Drücker des geprüften hydraulischen Kompensators und vergleichen Sie die Geschwindigkeit seiner Bewegung mit der Geschwindigkeit der anderen.

Bei Spalt oder erhöhter Fahrgeschwindigkeit Kompensator ersetzen.