Перед початком регулювання масляну порожнину насоса та регулятора промити чистим дизельним паливом та заповнити свіжим маслом, що застосовується для двигуна, до рівня зливного отвору. На час випробувань штуцер зливу заглушити

Паливні насоси високого тиску рекомендується регулювати на стендах підприємства “Моторпал”, фірми “Фрідман-Майєр” та інших стендах аналогічних конструкцій.

Стенд регулювання паливних насосів високого тиску повинен бути обладнаний:

- – механізмом, що забезпечує безступінчасту зміну частоти обертання приводного валу в діапазоні від 0 до 1500 хв. -1

- – пристроєм для встановлення та закріплення випробуваного насоса в зборі з регулятором частоти обертання, муфтою випередження впорскування палива та паливопідкачуючим насосом;

- – паливним баком, фільтрами грубого та тонкого очищення палива;

- – паливною системою, що забезпечує тиск палива біля головки насоса до 2,3 МПа (23 кгс/см 2);

- – пристроєм для вимірювання та відбору порцій палива, що подається кожною секцією паливного насоса високого тиску;

- – пристроєм для підігріву палива та підтримки його температури в діапазоні (32 ± 2) ºС;

- – лічильник, що підсумовує кількість ходів плунжера, зблокований з пристроєм для вимірювання та відбору порцій палива;

- – тахометр для встановлення швидкісного режиму;

- – лімб для регулювання чергування подач між секціями насоса;

- – маховиком на валу приводу насоса з моментом інерції 0,17 кг м 2 (1,7 кгс м.с 2);

- – необхідною кількістю манометрів, вакуумметрів та трубопроводів;

- – додатковою системою підведення фільтрованої олії до паливного насоса з регульованим тиском до 0,4 МПа (4 кгс/см 2) та системою підведення стисненого повітря з пристроєм для плавного регулювання тиску від 0 до 0, 15 МПа (від 0 до 1,5 кгс/см 2) .

Обладнання та прилади стендів повинні відповідати вимогам ГОСТ 10578-95.

Для контролю паливних насосів високого тиску крім стендів необхідне наступне обладнання:

- – ваги середнього класу точності згідно з ГОСТ 29329-92;

- – пристрій для контролю початку дії регулятора Т 9597-111;

- – пристрій для контролю величини підйому штовхача Т 9590-36.

Випробування насосів повинні проводитися на профільтрованому дизельному паливі марки Л за ГОСТ 305-82 або технологічної рідини, що складається з його суміші з індустріальною олією за ГОСТ 20799-88, авіаційною олією за ГОСТ 21743-76 або освітлювальною гасом5 по 008. -10-90, що мають в'язкість від 5 до 6 мм 2/с (сСт) при температурі (20±5) ºС.

Допускається застосування суміші робочих рідин, що складаються з 40% РЖ-3 ТУ 38.101.964-83 та 60 % РЖ-8 ТУ 38.101.883-33, що мають в'язкість від 5 до 6 мм 2 /с (сСт) при температурі (20 ± 5) ºС.

Температура палива, що вимірюється у випускному з'єднанні стенда з паливопроводом до насоса, що випробовується, при контролі величини і нерівномірності циклових подач повинна бути (32 ± 2) ºС.

Перед установкою насоса на стенд перевірити осьовий зазор кулачкового валу. Якщо зазор перевищує 0,1 мм – відрегулювати його регулювальними прокладками в межах від 0,01 до 0,07 мм.

При затягнутих гвинтах кришки підшипника кулачковий вал повинен вільно прокручуватися в підшипниках.

Перевірку та регулювання паливного насоса слід проводити зі стендовим комплектом форсунок моделі 261-03С, що мають ефективний прохідний переріз μf = 0,283 мм 2.

Допускається перевірка та регулювання паливного насоса з робочим комплектом форсунок.

Кожна форсунка повинна бути закріплена за відповідною секцією паливного насоса і надалі встановлюватись у тому циліндрі двигуна, який з'єднаний з цією секцією.

Для стендового комплекту паливопроводів високого тиску слід застосовувати трубки довжиною (415 ± 3) мм, різниця в пропускній здатності паливопроводів, що становлять стендовий комплект, не повинна перевищувати 1 мм 3/цикл.

Пропускну здатність паливопроводу визначати на одній секції високого тиску, з однією форсункою та на одному піногаснику стенду.

Відрегульований паливний насос перевірити на герметичність:

1. Дренажної порожнини, для чого до вертушки зливу олії герметично приєднати трубку внутрішнім об'ємом не більше 50 см 3 (внутрішній діаметр не більше 8 мм).

Вільний кінець трубки опустити в посудину з паливом на глибину не більше 50 мм. Герметично заглушити різьбовий отвір кришки оглядового люка регулятора та вкрутку підведення олії.

До вкрутиша дренажной порожнини паливного насоса підвести стиснене повітря під тиском від 0.05 до 0.07 МПа (від 0,5 до 0,7 кгс/см 2).

Паливний насос вважається придатним, якщо протягом 20 с у посудині з паливом не спостерігається виділення бульбашок повітря;

2. З'єднання паливного насоса. Це випробування проводиться на спеціальному стенді, обладнаному комплектом форсунок з паливопроводами високого тиску. Робоча рідина та сама, що й для випробувань насосів.

Пружини форсунок відрегулювати тиск початку впорскування від 21,0 до 21,8 МПа (від 210 до 218 кгс/см 2).

Зовнішні поверхні паливного насоса повинні бути сухими.

Режим випробування – номінальний, важіль керування регулятором частоти обертання повинен упиратися в болт обмеження максимального швидкісного режиму.

Тиск палива в магістралі паливного насоса має бути від 0,05 до 0,10 МПа (від 0,5 до 1,0 кгс/см 2), температура палива від 50 до 60 ºС.

Тривалість випробування 45 хв.

Течі палива через ущільнення та з'єднання паливного насоса не допускаються.

3. Герметичність паливних магістралей. Для цього заглушити отвір вертруша перепускного клапана та штуцери паливного насоса.

До вертушки підведення палива приєднати стендовий паливопровід, зняти кришку паливного насоса та плавно підняти тиск палива в магістралі до 2 МПа (20 кгс/см 2).

Протягом 15 с текти палива з-під вертушки, пробок корпусу, втулок плунжерів, штуцерів та через стінки не допускається.

Під час перевірки паливного насоса контролюється:

- – геометричний початок нагнітання палива секціями насоса;

- – величина та нерівномірність подачі палива за секціями насоса.

Геометричний початок нагнітання палива секціями насоса визначати по моменту припинення закінчення палива зі штуцерів паливного насоса, перевіряти та регулювати при положенні рейки, що відповідає номінальній подачі, при цьому рейка повинна виступати на (19 ± 1) мм від торця насоса.

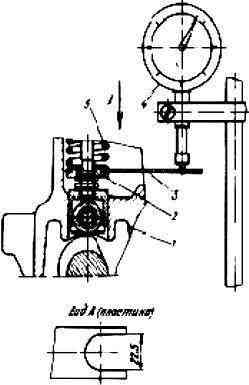

Початок нагнітання палива першою секцією насоса повинен відповідати підйому штовхача (4,5 ± 0,05) мм від крайнього нижнього положення до моменту перекриття торцем плунжера впускного вікна втулки.

Величину підйому штовхача вимірювати індикатором (рис. 2).

У момент початку нагнітання палива першою секцією ризики на покажчику початку подачі палива та на муфті випередження впорскування палива мають збігатися. Розбіжність рисок не повинна перевищувати 0,5º.

Секції насоса повинні починати нагнітання в наступному порядку (у градусах – кути повороту кулачкового валу):

- Секція №1 – 0° Секція №4 – 180°

- Секція №3 – 45° Секція №5 – 225°

- Секція №6 – 90° Секція №7 – 270°

- Секція №2 – 135° Секція №8 – 315°

Відхилення кутів повороту кулачкового валу, що відповідають початку нагнітання палива секціями насоса щодо геометричного початку нагнітання палива першою секцією насоса, має бути ±30 хвилин, не більше.

Регулювання початку нагнітання палива здійснюється болтом штовхача.

При вивертанні болта паливо починає подаватися раніше, при вкручуванні – пізніше. Після налаштування регулювальний гайковий болт закінчити.

Перевірку та регулювання величини та рівномірності подачі палива; проводити в наступному порядку:

- 1. Перевірити тиск початку відкриття нагнітальних клапанів, який має бути 1±0,15 МПа (10±1,5 кгс/см 2).

Контроль тиску початку відкриття нагнітальних клапанів проводити по моменту початку руху палива з паливопроводів з внутрішнім діаметром (2±0,05) мм або штуцерів при плавному підвищенні тиску палива на вході в паливний насос, положенні рейки, що відповідає вимкненій подачі палива, та заглушеному отворі вкрутиша перепускного клапана.

- 2. Перевірити тиск палива у магістралі на вході у паливний насос. Тиск має бути 0,075±0,025 МПа (0,75±0,25 кгс/см 2 ) при упорі важеля управління в болт обмеження максимального швидкісного режиму та номінальної частоти обертання кулачкового валу 1030±10 хв -1 для паливного насоса 806.6-50 та 980±10 хв -1 для паливного насоса 807.6-50. При необхідності вивернути пробку перепускного клапана та шайбами відрегулювати тиск відкриття.

- 3. Перевірити герметичність нагнітальних клапанів. У положенні рейки, що відповідає вимкненій подачі, нагнітальні клапани протягом 2 хвилин не повинні пропускати топливо під тиском 0,11±0,1 МПа (1,1±1 кгс/см 2).

За наявності течі замінити комплект нагнітального клапана.

- 4. Перевірити наявність запасу рейки на вимикання подачі. Запас ходу рейки (величина вільного ходу рейки – люфт) має бути не менше 1 мм при упорі важеля керування регулятором у болт обмеження мінімальної частоти обертання та при частоті обертання кулачкового валу від 450 до 500 хв -1.

Регулюється гвинтом куліси.

Виступ гвинта куліси за зовнішній торець кришки регулятора неприпустимий.

5. Перевірити початок вимикання пускової подачі палива при 230-250 хв.

Якщо потрібно збільшити оберти, зняти зачіп пружини з важеля рейки та повернути його до пружини. Для зменшення обертів зачіп вивертається.

Після цього поставити зачіп на важіль рейки.

6. Перевірити величину середньої пускової подачі палива, яка має бути не менше 230 мм 3/цикл при частоті обертання кулачкового валу 80 ± 10 хв -1.

Регулюється гвинтом куліси лише у бік збільшення подачі палива.

7. Перевірити частоту обертання кулачкового валу насоса, що відповідає початку дії регулятора частоти обертання, фіксувати по тахометру в момент початку руху рейки у бік вимкнення подачі, що визначається за допомогою індикаторного пристрою.

Початок дії регулятора повинен відбуватися при частоті обертання кулачкового валу від 1065 до 1085 хв -1 для паливного насоса 806.6-50 та від 1025 до 1045 хв -1 для паливного насоси 807.6-50.

Підрегулювання проводити болтом обмеження максимального швидкісного режиму.

8. Перевірити частоту обертання, що відповідає повному вимкненню подачі палива, фіксувати по тахометру в момент закінчення палива через форсунки.

Повне вимкнення подачі повинно відбуватися при частоті обертання на 50-100 хв.

У разі потреби провести регулювання зміною положення гвинта двоплечого важеля.

При вкручуванні гвинта двоплечого важеля частота обертання кулачкового валу, що відповідає повному вимкненню подачі палива зменшується, при викручуванні – збільшується.

При цьому змінюється і початок вимкнення, тому необхідна його подальша перевірка та підрегулювання.

Після закінчення регулювання гвинт двоплечого важеля та болт обмеження максимального режиму надійно закінчити гайками.

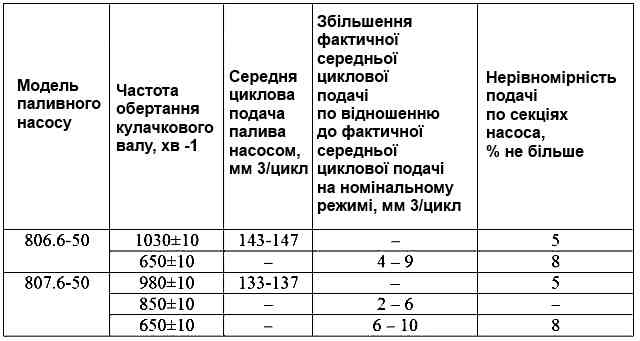

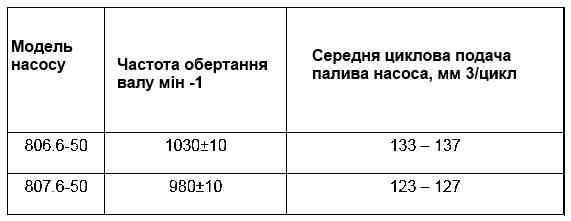

9. Перевірити та при необхідності відрегулювати зі стендовим комплектом форсунок моделі 261-03С при упорі важеля управління регулятором у болт обмеження максимального швидкісного режиму середню циклову подачу палива, збільшення середньої циклової подачі та нерівномірність подачі палива по секціях, які мають бути:

q - середня циклова подача палива насосом на номінальному режимі.

Величина середньої циклової подачі розраховується як сума подачі всіх секцій, поділена на кількість секцій.

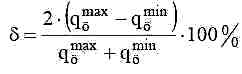

Нерівномірність подачі палива за секціями розраховується за формулою:

- - qцmax – максимальна циклова подача палива за секціями, мм 3/цикл;

- - qцmin – мінімальна циклова подача палива за секціями, мм 3/цикл.

10. Перевірити роботу коректора наддувом, для цього необхідно:

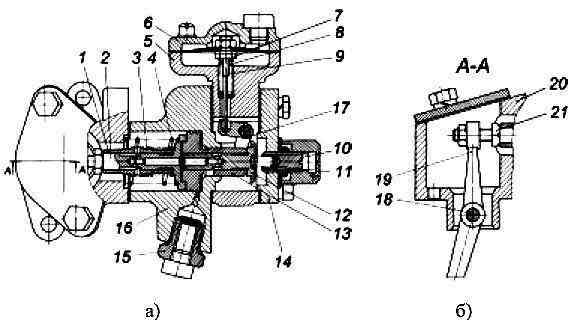

- – промити в чистому бензині сітчастий фільтр штуцера 15 (рис. 3) і ретельно продути його стисненим повітрям;

- – прочистити отвір для калібрування в корпусі коректора м'яким дротом діаметром від 0,5 до 0,7 мм;

- – перевірити герметичність порожнини мембрани коректора.

Для цього до отвору у кришці корпусу мембрани підвести повітря під тиском 0,06±0,01 МПа (0,6±0,1 кгс/см 2).

При повністю перекритому підводному повітроводі падіння тиску в порожнині мембрани за 2 хвилини не повинно перевищувати 0,01 МПа (0,1 кгс/см 2);

– при упорі важеля управління в болт обмеження максимального швидкісного режиму встановити частоту обертання 650±10 хв -1 і підвести до коректора олію під тиском 0,275 ± 0,025 МПа (2,75 ± 0,025 кгс/см 2).

Для введення в роботу коректора з наддуву одноразово вимкнути подачу палива скобою куліси, після чого перевести скобу куліси в положення включеної подачі;

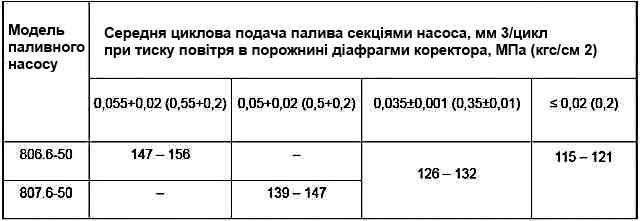

– перевірити величину циклових подач при різних тисках повітря в порожнині мембрани, які мають бути:

Необхідно підрегулювати коректор, якщо замірені величини циклових подач відрізняються від зазначених.

Регулювання величини циклової подачі палива при тиску повітря, що дорівнює нулю, на вбудованому коректорі по наддуву виконується регулювальним болтом 21 (рис. 3).

При вкручуванні болта подача збільшується, при викручуванні – зменшується. Після регулювання болт закінчити гайкою.

Циклова подача при проміжному тиску повітря регулюється корпусом пружини коректора.

При повертанні корпусу пружини величина паливоподачі зменшується, при вивертанні – збільшується. Після регулювання корпус пружини закінчити гайкою.

Перед заміною зношеної мембрани (при необхідності) потрібно заміряти у мембрани зі штоком у зборі величину виступу штока від нижнього торця гайки.

Після цього замінити мембрану та зібрати її зі штоком з тією самою величиною виступання штока з точністю 0,1 мм, при цьому западання торця золотника 12 (рис. 3) щодо торця поршня 13 має бути 0,2-0,9 мм за відсутності зазору між торцем поршня та корпусом коректора.

При установці коректора по наддуву після демонтажу (якщо в цьому була необхідність) на регулятор відвести скобою лаштунки рейку насоса в крайнє вимкнене положення і встановити коректор по наддуву в корпус коректора, після чого відпустити скобу.

Перевірити регулювання коректора наддувом на наявність вимикання подачі палива регулятором.

11. Гвинтом регулювання потужності при упорі важеля управління в болт обмеження максимального швидкісного режиму провести обмеження номінальних циклових подач до значень, які повинні бути:

Гвинт регулювання потужності надійно законтрувати та опломбувати.

Перевірити запас ходу рейки при упорі важеля управління регулятором у болт обмеження мінімального швидкісного режиму та при частоті обертання кулачкового валу 650 хв-1.

Запас ходу рейки має бути не менше 0,5 мм.

Перевірити вимкнення циклової подачі скобою куліси при повороті на 40-45° від вихідного положення.

Подача палива з форсунок усіх секцій паливного насоса за будь-якої частоти обертання кулачкового валу повинна повністю вимикатися.

Встановити кришки на паливний насос та регулятор та запломбувати їх. Встановити пломбу на болт регулювання максимальних обертів.