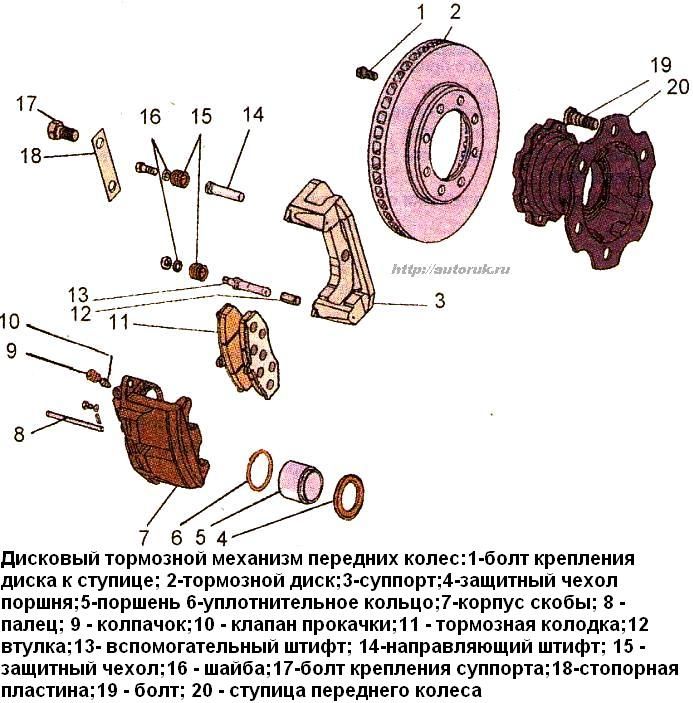

Устройство рабочих тормозов передних колес показано на рисунке 1

Разборка рабочих тормозов связана со снятием колес и ступиц с тормозными дисками.

Для снятия тормозных дисков со ступиц колес надо отвернуть болты 1.

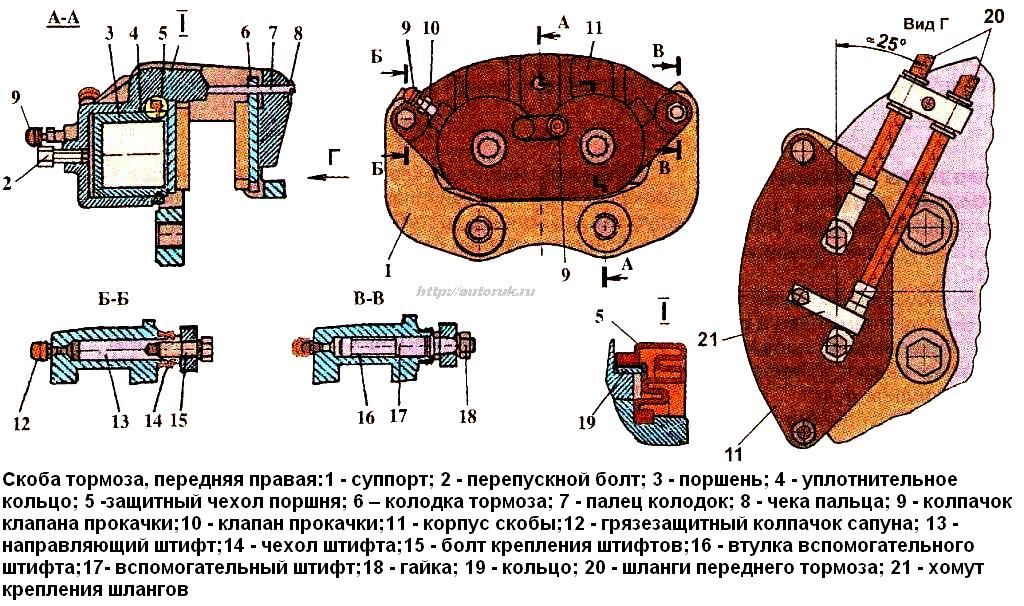

Перед разборкой плавающей скобы тормоза ее надо тщательно очистить от грязи и промыть, демонтировать с нее хомут. 21 крепления шлангов.

Затем надо надеть на клапан прокачки 10 резиновый шланг и опустить его конец в чистый сосуд.

Отвернуть клапан прокачки на один оборот и, нажимая на корпус 11 скобы, вдвинуть поршни цилиндров внутрь корпуса. При этом в сосуд вытечет некоторое количество тормозной жидкости.

Для демонтажа тормозных колодок надо вынуть чеку 8 из удерживающего пальца 7 и вытянуть палец.

Затем, удерживая специальным ключом от проворачивания верхний направляющий штифт 13, вывернуть болт 15 его крепления к корпусу оси, предохранив от повреждения резиновый чехол 14 штифта.

Поднять (повернуть) корпус скобы 11 относительно второго штифта 17 до упора в суппорт и вынуть тормозные колодки 6. Отвернуть гайку 18 крепления вспомогательного штифта 17 и снять корпус скобы 11.

Снять пылезащитные чехлы 5 поршня и осторожно, чтобы не повредить поверхность, вытолкнуть поршни 3 из цилиндров, используя для этого сжатый воздух.

Вынуть уплотнительные кольца 4 из канавок, не повредив внутренней поверхности цилиндров.

Очистить и промыть детали тормозного механизма этиловым гидролизным спиртом. Особенно тщательно надо промыть спиртом поршни.

Применение других жидкостей для промывки запрещается. Не протирая детали, дайте просохнуть им на воздухе, уложив на чистую глянцевую бумагу, не оставляющую ворсинок.

Проверить состояние всех деталей рабочего тормоза. Если рабочая поверхность поршня повреждена или имеет следы коррозии, следует заменить поршень. При повреждении поверхности цилиндра надо заменить корпус скобы.

Поверхность тормозных дисков должна быть гладкой. Царапины и небольшие задиры, появляющиеся после нормальной работы тормозов, не являются браковочным признаком, но диск с сильными задирами должен быть заменен.

В случае невозможности замены диска, допускается его шлифование в сборе со ступицей.

Шлифование должно выполняться квалифицированным персоналом на специальном оборудовании.

Отшлифованные поверхности диска должны иметь отклонение от плоскостности не более 0,04 мм и от параллельности не более 0,04 мм и иметь шероховатость 0,8 мкм.

Биение диска относительно посадочных поверхностей ступицы не должно превышать 0,1 мм.

На внутренней окружности шлифованной поверхности не должно быть острой кромки. Обе стороны диска следует шлифовать на одинаковую величину, но общее утонение диска не должно превышать 3 мм.

Перед сборкой тормозной скобы надо выполнить следующее:

Смазать рабочие поверхности цилиндров и поршней не бывшей в употреблении тормозной жидкостью. Установить новые уплотнительные кольца 6 в канавки цилиндров корпуса скобы 7.

Смазать тонким слоем смазки ДТ-1 поверхность цилиндров до канавки.

Осторожно, чтобы не повредить полированную поверхность, вставить поршни 5 в цилиндры открытым торцом наружу.

Надеть кромки новых защитных чехлов 15 на поршни 5. Смазать поршни в зоне чехлов смазкой ДТ-1.

Надеть свободные кромки защитных чехлов на цилиндры. Осмотром надо определить состояние штифтов 13 и 14, на поверхности которых не допускается наличие рисок, заметных следов износа и повреждения резьбы, поврежденные штифты надо заменить.

Удалить втулку 16 вспомогательного штифта.

Очистить штифты и отверстия под них в суппортах, и промыть их спиртом. Установить корпус скобы 11 на суппорт 1.

Надеть на вспомогательный штифт 17 новую втулку 16.

Смазать рабочие поверхности штифтов смазкой «Моликот - Си 7439» или ЦИАТИМ - 221 и вставить штифты в отверстия суппорта 1

Установить новые защитные чехлы штифтов 14 и завернуть болт крепления направляющего штифта 13 и гайку 18 вспомогательного штифта, предохраняя защитные чехлы от повреждения: Установить на скобу хомут 21 тормозных шлангов 20.

После этого надо установить тормозную скобу на поворотный кулак передней оси и закрепить его как это описано в статьях.Сборка передней оси ЗИЛ-5301

Закрепить тормозные шланги в кронштейне, как показано на рис. 3, не допуская их скручивания, и присоединить к трубопроводам. Установить тормозные колодки 6 и закрепить их пальцем 7. Установить чеку 8.

Прокачать тормозную систему на автомобиле, выполнив следующие операции, и имея в виду, что гидропривод имеет два независимых контура.

Заполнить тормозную систему тормозной жидкостью «Нева» по ТУ 6-01-1163-78.

Заполнить пневмопривод сжатым воздухом.

Нажать несколько раз на педаль тормоза.

Долить жидкость в бачки до нормы.

Снять защитный колпачок клапана прокачки и надеть резиновый или пластмассовый шланг на головку клапана прокачки заднего левого колесного цилиндра. Свободный конец шланга опустить в прозрачный сосуд, частично заполненный тормозной жидкостью.

Отвернуть клапан прокачки на один оборот, плавно нажать на педаль тормоза до упора и с небольшим усилием завернуть клапан.

Отпустить педаль. Повторять эту операцию с интервалом в несколько секунд следует до тех пор, пока из шланга, опущенного в сосуд, не пойдет тормозная жидкость без пузырьков воздуха.

При этом надо следить за уровнем жидкости в бачках главного цилиндра и пополнять их по мере надобности, не допуская падения уровня ниже нижних поясков бачков.

После прекращения появления пузырьков воздуха надо затянуть клапан прокачки при нажатой педали тормозов.

Таким же образом следует прокачать задний правый тормоз и оба передних тормозных механизма.

Сняв шланг с клапанов прокачки, надо тщательно протереть клапан и надеть на их головки защитные колпачки.

При прокачке гидропривода в его контурах возникает разность давлений, смещающая поршень сигнального устройства, в результате чего зажигается сигнальная лампа.

Для приведения сигнального устройства в исходное положение надо отвернуть на 1/2 оборота клапан прокачки, предварительно сняв с него защитный колпачок, и, плавно нажимая на педаль тормоза, добиться того, чтобы лампа погасла.

Затем, удерживая педаль в нажатом положении, завернуть клапан.

В случае замены комплекта передних или задних тормозных колодок, а также хотя бы одного тормозного диска, необходимо произвести приработку колодок к дискам по следующей методике:

- произвести тридцать торможений средней интенсивности от скорости 90 км/ч до 30 км/ч с интервалом не менее двух километров между торможениями;

- произвести три эффективных торможения на грани блокировки колес от скорости 80км/ч до полной остановки с минимальным интервалом между торможениями.

После замены и приработки колодок необходимо проверить действие тормозов в дорожных условиях.

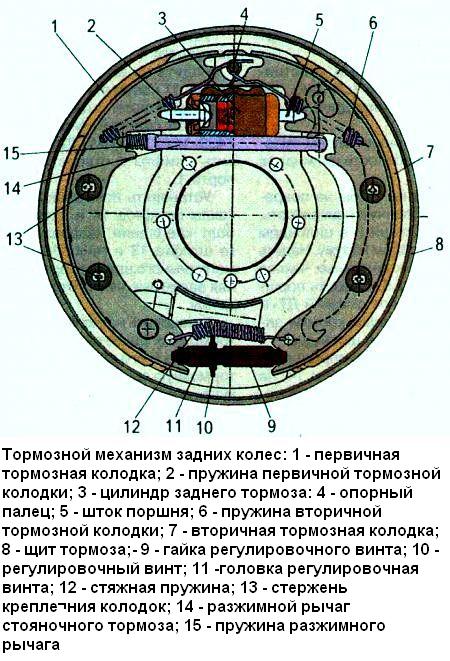

Тормозные механизмы задних колес

Тормозные механизмы задних колес колодочные, барабанного типа.

Для разборки тормозного механизма задних колес надо очистить тормозной барабан от грязи и убедиться в его свободном вращении. Стояночная тормозная система должна быть в отторможенном состоянии.

Отвернуть шесть болтов крепления тормозного барабана к ступице заднего колеса и снять его, повернув так, чтобы выступы на барабане совпали с пазами на ступице.

Для демонтажа колодок надо с помощью проволочной петли или крючка снять пружины 2 и 6 с опорного пальца 4; разобрать стержни 13, крепящие колодки к щиту тормоза 8, утопив верхнюю чашку, и, провернув ее до совпадения паза в чашке с положением стержня, снять стяжную пружину 12.

Отсоединить от колодок разжимной рычаг 14 стояночного тормоза и пружину 15.

После разборки тормозного механизма все детали надо промыть моющим раствором МС-6 или МС-8 ТУ 6-12-978-76, продуть сжатым воздухом и провести дефектацию

Осмотреть внутреннюю рабочую поверхность барабана и проверить толщину накладок на первичной 1 и вторичной 7 колодках.

Трещины и сколы на деталях тормозов не допускаются. Повреждение резьбы допускается не более двух ниток. Износ тормозных накладок допускается до уровня 1,5 мм до головок заклепок.

При износе деталей тормозов сверх допустимых размеров изношенные детали подлежат замене.

Погнутость щита тормозов рекомендуется устранять правкой. При большей погнутости щиты надо заменить.

При сборке тормозного механизма задних колес все операции надо проделать в последовательности, обратной разборке. При этом надо иметь в виду следующее.

Нельзя менять местами положение вторичной и первичной колодок и пружин колодок.

Первичная тормозная колодка отличается от вторичной пружиной, которая имеет большее количество витков и меньший диаметр проволоки.

При установке стяжной пружины 12 (см. рис. 3) и регулировочного винта 10 гайка 9 должна быть завернута до отказа для компенсации толщины новых накладок.

При износе только одной тормозной колодки задних колес следует заменить все четыре колодки заднего тормоза.

При сборке опорные поверхности втулок и осей надо смазать тонким слоем смазки.

Приклеивание новых накладок к тормозным колодкам. При необходимости можно заменить тормозные накладки на колодках, приклеив новые.

Для обеспечения надежного склеивания фрикционных накладок с колодками тормоза надо выполнить следующие условия.

Приклеивание производить клеем марки ВС-10Т ГОСТ 22345-77 или ТИИМ-4 ТУ 38.114513-96 фирмы ОАО «НИИДТИ» (г. Ярославль).

Колодки тормоза перед приклеиванием накладок должны быть очищены механической обработкой от следов старых накладок, при условии сохранения геометрической формы согласно чертежу.

После механической обработки колодок не допускается загрязнение подготовленной поверхности пылью, маслом и другими веществами, ослабляющими клеевое соединение.

На внутренней поверхности накладок надо удалить глянцевый слой при обязательном сохранении геометрических размеров изделия. Неровности,трещины, следы масла и загрязнение поверхности не допускаются.

На чистые, обезжиренные поверхности колодок и накладок наносится кистью равномерный слой клея из расчета 1,5...2 г на 100 см2 площади.

После нанесения клея детали должны быть подсушены на воздухе не менее 15 мин и не более 90 мин при температуре не ниже 15 °С. Прикасаться руками к поверхности, намазанной клеем не допускается.

Склеивание деталей надо производить в, специальном приспособлении,обеспечивающем правильное относительное положение накладки и колодки и с прижимом накладки к колодке усилием 49...78 Н/см2.

Склеивание деталей должно происходить в сушильной печи при температуре 180 °С в течение 120 мин, без учета времени прогрева печи до указанной температуры.

После приклеивания накладок изделие надо проверить на отсутствие трещин, сколов, перекоса, отсутствие зазора между накладкой и колодкой, соответствие чертежу.

Прочность клеевого соединения должна соответствовать ГОСТ РИСО 6312-93. Разрушающее усилие должно быть не менее 100 Н/см2.

Регулировка рабочих тормозов

По мере износа фрикционных накладок необходимо регулировать зазор между накладкой колодки и барабаном с периодичностью 4 000 км пробега.

Для регулировки надо выполнить следующее:

- выключить стояночный тормоз;

- поднять задние колеса;

- вынуть пружинные заглушки из щитов задних тормозов;

- через отверстие в тормозном щите специальной лопаткой 1 (или широкой отверткой) вращать звездочку регулировочного винта 2 (на левом тормозе снизу вверх; на правом - в обратном направлении), разведя колодки до торможения колеса (не проворачивается от руки). Вращая звездочку в обратном направлении, обеспечить свободное вращение колеса, вставить пружинные заглушки.

Из опыта эксплуатации: В тормозном щитке отверстие для развода колодок очень маленькое, и очень неудобно производить регулировку. При смене колодок или при другом ремонте связанным с обеспечением подхода к этому отверстию, нужно расширить его. Можно сделать это электросваркой или болгаркой. На разжимной рычаг желательно наварить дополнительные подходящие железки, потому как частым дефектом является соскакивание этого рычага. А так-же заменить стержни крепления колодок на подходящие болты с двумя гайками. Пружину тормозных колодок удобно снимать пассатижами, длинный конец пружины можно безбоязно разгибать, потому как этот длинный конец не закален. На ручник желательно ставить прерывистый зуммер, чтобы не допустить троганье на ручном тормозе. Из-за этого часто происходит "вылет"задних колодок со своих мест.