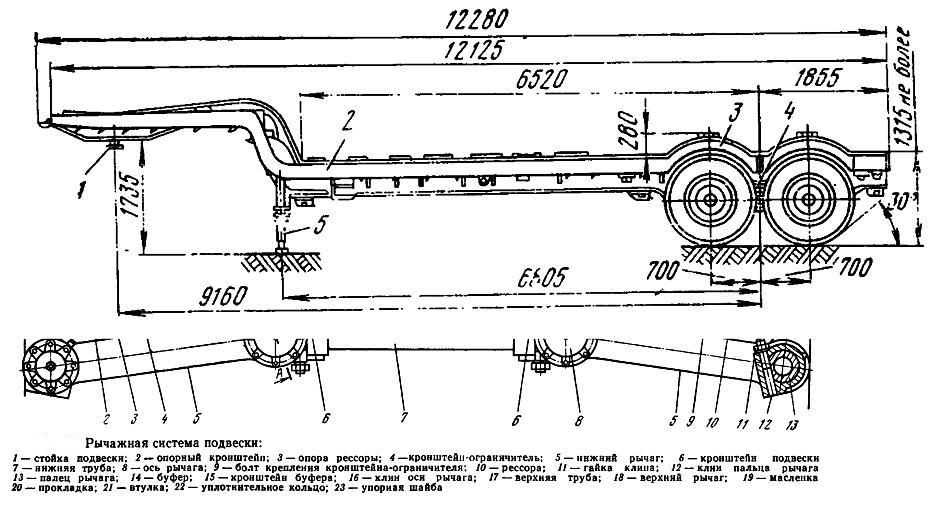

Двохосний напівпричіп МАЗ-938 (рис. 1) з металевим настилом вантажопідйомністю 13 т, а МАЗ-938Б (рис. 2) з подовженою рамою без настилу вантажопідйомністю 13,5 т

Напівпричепи призначені для встановлення різного обладнання та експлуатації за різними видами доріг, включаючи з'їзд та короткочасний рух бездоріжжям. Діаметр зчіпного шворня 50,8 мм.

Основним тяговим автомобілем для буксирування є сідельний тягач КрАЗ-255В та ін.

Рама напівпричепа МАЗ-938 є зварною конструкцією, виготовленою з листового прокату та штампованих профілів. Основні несучі елементи рами виготовлені із низьколегованої сталі.

Передня частина рами піднята над сідельно-зчіпним пристроєм тягача в порівнянні з основною несучою поверхнею рами.

Лонжерони рами двотаврового перетину, зварені, зі збільшеною висотою стінки в місцях максимальних навантажень.

Для зниження напруги та підвищення жорсткості стінки в місці переходу рами приварені кутові підсилювачі. Бічні балки рами штамповані, швелерного перерізу.

З'єднання балок та лонжеронів здійснюється консольними поперечками змінного перерізу, виконаними зі штампованими отворами для зниження маси рами.

У передній частині до лонжеронів приварена плита накату, на якій між поперечками вварено гніздо шкворня із запресованим шкворнем.

До стінки лонжерона у місці переходу приварені кронштейни кріплення опорних пристроїв.

У задній частині рами до лонжеронів заклепками 16х52 мм кріпляться кронштейни балансирної підвіски, пов'язані між собою попарно трубами, кронштейни осі балансиру та кронштейни буфера підвіски.

До лонжеронів приварені швартувальні вушка, які служать для кріплення напівпричепа при його перевезенні різними видами транспорту.

Для зберігання інструменту та приладдя між лонжеронами в зоні переходу закріплений інструментальний ящик.

Верхня поверхня рами закрита привареним рифленим сталевим настилом, що підвищує міцність рами та забезпечує зручність переміщення вантажу по рамі під час вантажно-розвантажувальних робіт.

У районі коліс напівпричепа балка рами розрізана і з'єднана з лонжероном поперечками і балками для кріплення надколісних ніш.

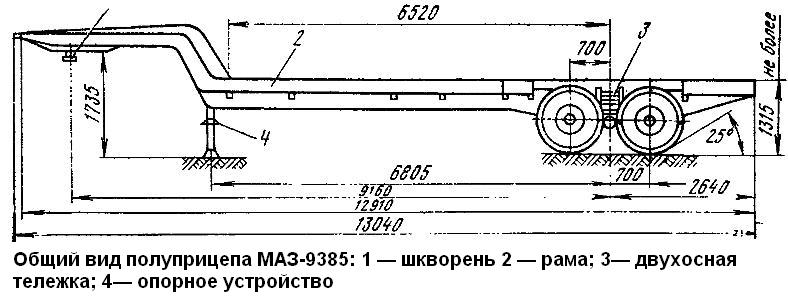

Рама напівпричепа МАЗ-938Б за конструкцією така сама, як і рама МА3-938. Відмінність у наступному:

- - велика довжина лонжеронів та балок рами, що збільшує довжину навантажуваної частини до 9160 мм;

- - не встановлюються настил та деталі кріплення надколісних ніш;

- - загальна довжина рами становить - 13040 мм.

Діаметр шкворня під захвати сідельного пристрою тягача - 50,8 мм.

Технічне обслуговування та ремонт такі ж, як рами напівпричепа МАЗ-5245, за винятком того, що при появі тріщин у місцях приварювання настилу необхідно зачистити місця пошкоджень та заварити електродуговим зварюванням електродом Ø 2—3 мм.

Підвіска

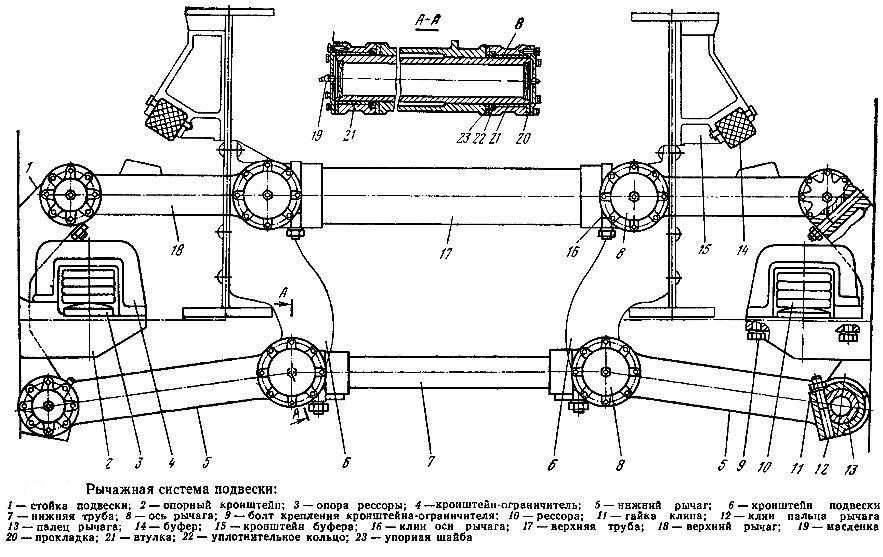

Пристрій. На напівпричепі застосована незалежна важільна ресорно-балансирна підвіска.

Конструкція такої підвіски складається як би з двох систем: важільної та ресорно-балансирної.

Важільна система підвіски (мал. 3) забезпечує незалежне підресорювання кожного колеса, що необхідно для створення хорошої пристосовності коліс до нерівностей дороги.

У кожного колеса є напрямний пристрій, що представляє чотиридзвінник трапецієподібного типу, утворений кронштейном 6 підвіски, нижнім 5 і верхнім 18 важелями і стійкою 1 підвіски.

Напрямний пристрій забезпечує можливість переміщення колеса тільки у вертикальній площині, сприймає та передає штовхаючі зусилля від рами до колес та гальмівний момент від коліс до рами.

З колесами напівпричепа важелі 5 і підвіски 18 з'єднані через стійку 1, до якої кріпиться цапфа колеса. Важелі зі стійкою шарнірно з'єднуються за допомогою пальців 13.

З рамою важелі підвіски з'єднані через кронштейн 6 підвіски. Важелі з кронштейном з'єднуються шарнірно за допомогою осей 8.

Осі та пальці від провертання стопоряться в кронштейні та стійці клинами 16 та 12, закріпленими гайками 11.

В отвори важелів під пальці та осі запресовані бронзові втулки 21, для змащування яких передбачені маслянки 19. для кращого розподілу мастила вздовж втулки на внутрішній поверхні її виконана гвинтова канавка шириною 5 мм та глибиною 1мм.

Достатня жорсткість важільної системи підвіски забезпечється трубами кронштейнів: верхньою 17 діаметром 106 мм і нижньою 7 діаметром 68 мм, які запресовані в кронштейни 6.

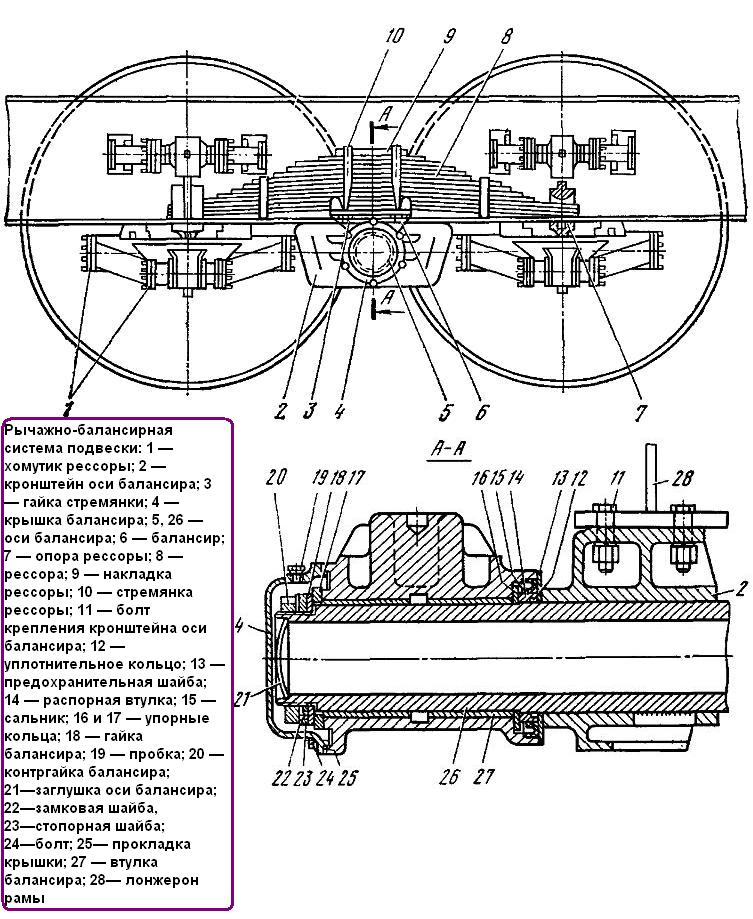

Рессорно-балансирна частина підвіски (мал. 4) забезпечує рівномірний розподіл навантаження між колесами, що знаходяться на одній стороні напівпричепа.

Ресора 8, що служить одночасно балансиром і пружним елементом, своїми кінцями розташовується між верхніми і нижніми важелями і спирається на сферичні опори 7, які встановлені на опорні кронштейни 2 (див. рис. 3).

Сферична поверхня опор 7 (див. мал. 4), що сполучається з нижнім корінним листом ресори, різко знижує знос листа.

Опорні кронштейни 2 (див. мал. 3) запресовані в цапфи коліс та приварені до них.

Переміщення колеса вниз при їх зависанні обмежують кронштейни 1обмежувачі 4, закріплені на опорному кронштейні 2.

Ресори своєю середньою частиною кріпиться до балансиру 6 (див. рис. 4), що має майданчик для встановлення ресори. По кінцях майданчика відлито припливи, що обмежують бічне зміщення ресори.

Отвір у тілі балансира виконаний ступінчастим: під втулки 27 — діаметром 132-0,08 мм і під сальник 15 — діаметром 175 + 0,08 мм.

На зовнішньому фланці балансира просвердлено шість отворів з різьбленням М8 для кріплення кришки 4.

Між балансиром та кришкою встановлена ущільнювальна прокладка 25 з картону завтовшки 0,8 мм.

У кришці є різьбовий отвір, закритий пробкою 19, для заливки олії у внутрішню порожнину балансира.

Встановлювати кришку 5 слід так, щоб отвір під пробку знаходився вище осі балансира.

Отвір під пробку визначає рівень масла в балансірі, тому змінювати положення кришки не дозволяється.

Балансир із двома запресованими в нього бронзовими втулками хитається щодо осі 26 балансира.

Фіксація балансира від осьового зміщення здійснюється упорними кільцями 16 і 17, розпірною втулкою 14, гайкою 18, замковою 22 і стопорною 23 шайбами та контргайкою 20.

Гайка затягується так, щоб балансир міг бути повернутий зусиллям руки.

У свердлінні тіла гайки 18 запресований штифт, що виступає над її поверхнею на 4,5 ± 0,5 мм.

На штифт і вісь балансира встановлюється стопорна шайба 23, виступ на внутрішньому отворі якої входить у канавку, профрезеровану вздовж різьбової шейхи осі.

Замкова шайба 22 контргайки спеціальною видавкою встановлена в отвір стопорної шайби 23, після чого на вісь навернута контргайка 20. На межу контргайки відгинається вус замкової шайби.

Втулки 27 балансира виготовлені з бронзи та остаточно обробляються після запресування в балансир.

Для забезпечення оптимального розподілу мастила вздовж порівняно довгої шийки осі балансиру на поверхні бронзових втулок передбачені гвинтові канавки глибиною 1 мм.

Вісь балансира виконана із сталевої труби 127Лх24—45.

Шийки під отвори в кронштейнах мають діаметр 124-0,08 мм, а шийки під установку балансувань - діаметр 122-0,06 мм.

Кронштейни 2 осі балансиру кріпляться до рами напівпричепа за допомогою болтів 11.

Кронштейни напресовані на шийки осі 26 і приварені до неї через вікна, розташовані на стінках припливу для отвору під шийки осі.

Захист від попадання пилу та бруду на тертьові поверхні балансиру здійснено з одного боку балансиру за допомогою кришки 4 з прокладкою 25, а з іншого — сальником 15 з кільцем ущільнювача 12 і запобіжною шайбою 13.

Переміщення колеса вгору обмежується встановленим на лонжероні кронштейном 15 буфера (рис. 3), в який упирається майданчик верхнього важеля підвіски.

Для пом'якшення ударів служить гумовий буфер 14, встановлений на кронштейні балансира.

Ресора під час колеса вгору повертається на осі балансира до упору у виступ на кронштейні балансира.

Надалі хід колеса вгору відбувається за рахунок деформації ресори до упору в буфер 14.

Кріплення ресори до балансиру здійснюється за допомогою двох драбин 10 (див. рис. 4). Між драбинами та ресорою встановлено накладку 9.

Внутрішня поверхня накладки виконана по радіусу і щільно прилягає до ресори.

На зовнішній поверхні накладки передбачено дві поперечні канавки, що фіксують взаємне розташування драбин.

У центрі накладки просвердлено отвір для розміщення гайки центрового болта ресори. Кінці драбин закріплені в отворах балансира високими гайками.

Ресора складається з пакета аркушів, стягнутих центровим болтом.

Коринні листи ресори мають однакову довжину і фіксуються один з одним видавкою по периметру отвору під центровий болт таким чином, що виступ верхнього листа входить у поглиблення нижнього.

Для попередження бічного зсуву листов служать два хомутики, зі смугової сталі, приклепані по кінцях листа ресори.

Для попередження вигину кінців хомутика стяжним болтом між щічками хомутика встановлено розпірну трубку завдовжки 104 мм.

Технічне обслуговування підвіски полягає у перевірці затягування всіх болтових з'єднань.

Особливо необхідно стежити за кріпленням кронштейнів осі балансувань до рами напівпричепа та затягуванням драбин ресор, а також за станом деталей кріплення елементів важеля підвіски.

З метою попередження зрізу центрового болта ресори необхідно підтягувати гайки драбин із додатком моменту 60 — 65 кгсм.

Під час встановлення балансира на вісь або ослаблення його кріплення спочатку затягнути гайку балансира до відмови, а потім відпустити її на 1 ∕12 обороту, при цьому балансир повинен повертатися на осі зусиллям руки.

Після цього гайку слід закріпити стопорною шайбою 23 (див. мал. 4), надіти замкову шайбу 22 і затягнути контргайку 20, законтривши її замковою шайбою.

У жодному разі не можна допускати експлуатацію напівпричепа з підвищеним осьовим люфтом балансувань, оскільки це може призвести до зриву різьблення на осі та гайках.

Технічне обслуговування підвіски, крім того, зводиться до обов'язкового змащення листів ресори графітним мастилом при черговому їх розбиранні, доливці олії в порожнину балансувань та змащуванні пальців важелів підвіски.

Ремонт. Розбирання підвіски лівих та правих коліс виконують одночасно.

Для розбирання підвіски необхідно, встановивши задню частину рами на козли, зняти колеса, кронштейни-обмежувачі, драбини ресор та ресори.

При необхідності зняття балансира відвернути зливну пробку, розвернути балансир зливним отвором вниз і злити масло з балансиру, потім зняти кришку балансиру, відвернути контргайку, зняти стопорну та замкову шайби, відвернути гайку та зняти балансир.

Вісь балансира з кронштейнами у зборі знімають у разі поломок осі або кронштейна балансира.

При необхідності розбирання напрямного пристрою треба відвернути гайки клинів пальців та осей верхніх та нижніх важелів, вибити клини, зняти кришки пальців та осей верхніх та нижніх важелів, вибити пальці та осі важелів.

У процесі експлуатації в ресорах можуть виникнути поломка та тріщини листів, обрив центрового болта, поломка хомутів, зношування кінців корінного листа.

Листи ресор, що мають тріщини або вироблення від листа, що сполучається більше 1 мм, слід бракувати.

Зламані центрові болти та хомути підлягають заміні.

Тріщини на хомутах заварюють і зачищають урівень з основною поверхнею. Зношені нижні корінні листи, міняють місцями з другим корінним листям.

Корінні листи зі зносом понад 6 мм замінюють новими.

За наявності тріщин та незначного зношування листи ресор можуть бути перероблені на більш короткі та використані для складання ресор.

Листи з залишковою деформацією (просілі) рихтують, забезпечивши розміри аркушів.

Драбини, що мають тріщини або зрив різьблення, замінюють на нові, а тріщини накладок ресор заварюють і зачищають.

При оборці ресори необхідно дотримуватися таких вимог:

- - листи ресори повинні щільно прилітати один до одного, зазори між листами зібраної ресори допускаються на довжині не більше ¼ загальної довжини дотику двох суміжних листів, при цьому величина зазору не повинна перевищувати 2 мм.

Прилягання робочих кінців аркушів обов'язково.

Кожна ресора після складання піддається осаду до прогину 160 мм від вільного стану (під навантаженням приблизно 19500 кгс).

Повторне навантаження тієї ж величини не повинно викликати залишкової деформації.

Від контрольного навантаження 7850 кгс прогин повинен бути 88 мм. Кінці ресор при цьому спирають на циліндричні опори радіусом 100 мм;

- - поверхні аркушів, що труться, перед збиранням змастити графітним мастилом;

- - після затягування гайок різьбові кінці болтів хомутів та центрових болтів розкернити або розклепати.

Хомути ресор не повинні перешкоджати вільному переміщенню листів під час роботи ресори;

- - усунення листів ресори за шириною по відношенню до першого листа допускається не більше 2,5 мм.

Ресору в зборі піддають осаді, після чого сортують на дві групи залежно від стріли прогину: до 1-ї групи відносяться ресори зі стрілою прогину 123 +10 мм (їх маркують білою фарбою), до 2-й - зі стрілою прогину 123-10 мм (їх не маркують).

На напівпричіп встановлюють ресори лише однієї групи.

У балансирній підвісці та спрямовуючому пристрої колеса зношуються втулки, вісь балансиров, сальники балансиров, пальці та осі важелів підвіски.

Бронзові втулки ретельно очищати від старого мастила та забруднень. Іржі, підпали та наволакивание бронзи ретельно зачистити наждачною шкіркою.

Зношені втулки балансиру випресовують та замінюють новими. Алеві втулки після запресування розточують під розмір 122 мм.

Можливі несправності підвіски та способи їх усунення

Причина несправності - Спосіб усунення

Зсув листів ресори:

Зрізаний центровий болт - Замінити центровий болт

Кінець ресори стосується опорного кронштейна:

Знос кульової опори - Замінити кульову опору

Теч масла в балансірі:

Знос сальника або непридатність прокладки - Замінити сальник або прокладку

Відсутність масла в балансирі за відсутності течі:

Олія з балансира йде у вісь балансира - Відновити герметичність заглушки осі балансу заваркою

Гойдка стійки підвіски в важелі:

Знос упорних шайб - Замінити упорні шайби

Підвищена осадка ресори:

- - Поломка окремих аркушів - Замінити зламані аркуші

- - Втрата пружності аркушами - Отрихтувати аркуші

Аналогично надходять із втулками важелів з розточкою під розмір 90 +0,07 мм.

Тріщини зварювання в місцях приварювання осі балансиру до кронштейна підвіски не є ознакою бракувань і можуть бути усунені додатковим зварюванням.

Робоча кромка сальника має бути гострою, без вм'ятин, тріщин у інших пошкоджень.

Сальники із зазначеними пошкодженнями необхідно замінити на нові. Кільця ущільнювачів і прокладки повинні бути цілими.

При складанні балансу підвіски з віссю необхідно дотримуватися таких вимог.

Встановити на вісь балансира запобіжну шайбу 13 (див. рис. 4), розпірну втулку 14 з кільцем ущільнювачем 12, встановити в балансир упорне кільце 16 і сальник 15, після чого, змастивши вісь втулки балансира трансмі .

Встановивши завзяте кільце 17, затягнути гайку балансира так, щоб балансир провертався на осі від невеликого зусилля руки без відчутного поздовжнього люфту.

Встановити стопорну шайбу так, щоб її отвір співпав зі штифтом гайки.

Встановити замкову шайбу контргайки виступом в отвір стопорної шайби гайки.

3витягнути контргайку і застопорити її відгинанням краю шайби на грань гайки.

У зібраний балансир залити масло МТ-16П (ГОСТ 6З60—58) по нижній край заливного отвору (по 0,6—0,7 л у кожний).

Складання направляючого пристрою та встановлення ресори на напівпричіп виконують у порядку, зворотному розбиранні та знятті.

Момент затягування гайок болтів кріплення кронштейнів балансувань до рами має бути 12—14 кгс•м.

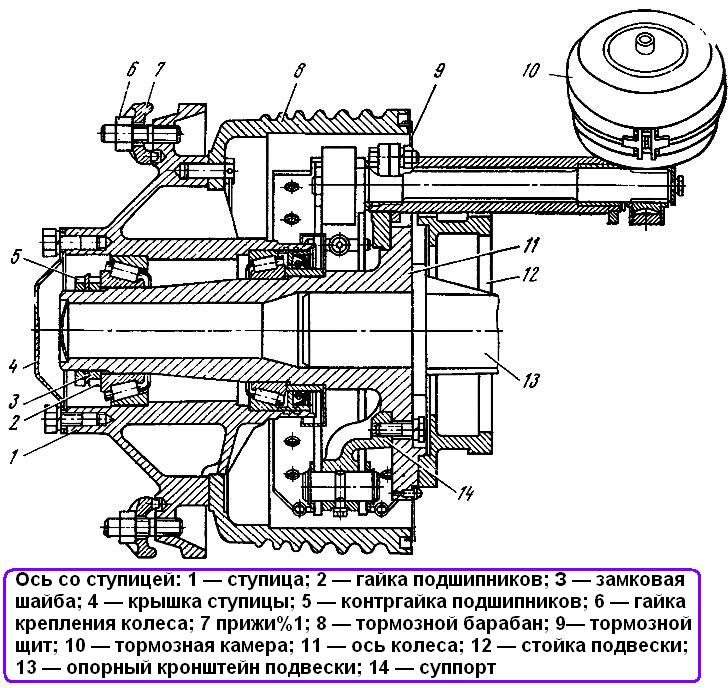

Осі та маточини

Вісь 11 (мал. 5) колеса кріпиться болтами до стійки 12 незалежної підвіски напівпричепа.

У вісь запресований опорний кронштейн 13 ресори. Супорт 14 гальма кріпиться до осі за допомогою болтів

Ступиця 1 колеса встановлена на двох конічних роликових підшипниках.

Кріплення колеса до маточини здійснюється за допомогою гайок 6, притисків 7 та болтів.

Технічне обслуговування осі та маточини таке саме, як і для аналогічних деталей напівпричепа МАЗ-5245.

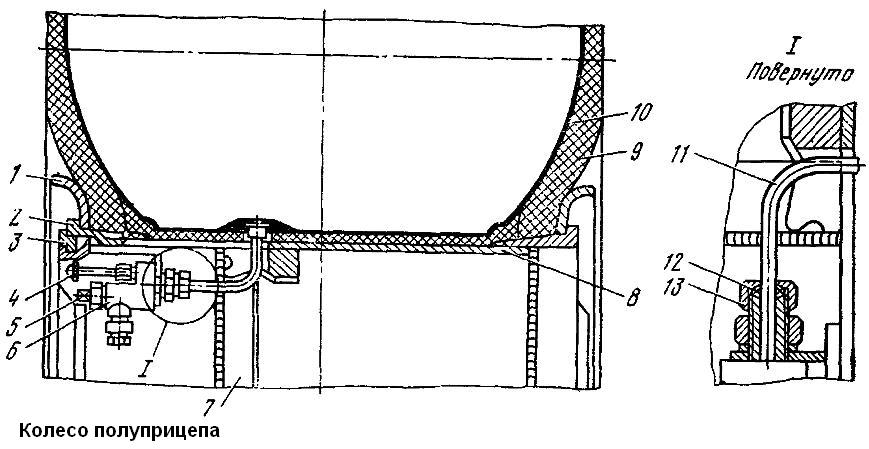

Колеса та шини

Пристрій. На напівпричепі встановлені бездискові колеса (мал. 6) розміром 440—553 мм із шинами 1300х530х533 моделі ВІ-3.

Шини є 12-шаровими пневматичними балонами низького тиску з спрямованим малюнком протектора.

Шина затискається між бортовими кільцями 1 за допомогою замкового кільця 3.

Вентиль 11 камери колеса приєднаний до крана централізованого підкачування шин за допомогою накидкої гайки 13.

Ущільнення з'єднання досягається підтисканням гумового кільця ущільнювача 12.

З метою уніфікації та взаємозамінності коліс тягача з напівпричепом на колесах напівпричепа встановлено колісний кран 6, який на тягачі входить до централізованої системи регулювання тиску повітря в шинах.

Підкачування шин коліс напівпричепа здійснюють через вентиль 4 індивідуального підкачування шин. Корок 5 повинен бути загорнутий до упору.

Технічне обслуговування коліс та основні правила експлуатації шин такі ж, як у причепа МАЗ-5207В.

Встановлення та зняття коліс

Для зняття колеса з напівпричепа необхідно за допомогою гідравлічного домкрата підняти його на 5-10 см над землею, відвернути гайки болтів маточини і акуратно, не зачіпаючи за різьбову частину болтів, зняти колесо, попередньо перемістивши надколісну нішу.

Встановлюють колеса у зворотному порядку.

Під час встановлення колеса на маточину та його закріплення необхідно стежити за відсутністю торцевого биття коліс, яке контролюється посадкою настановного кільця 7 (див. рис. 6) на маточину.

Різність розмірів посадки у діаметрально протилежних спиць маточини не повинна перевищувати 4 мм.

Монтаж та демонтаж шини на обід виконують за допомогою двох монтажних лопаток.

Порядок монтажу наступний.

Вкласти камеру 10 у шину, попередньо припудривши їх тальком, вставити ободню стрічку та злегка накачати камеру повітрям.

Покласти обід 8 колеса на чисту підлогу пазом під вентиль вгору, надіти бортове кільце 1, а потім шину 9 на обід.

При цьому вентиль камери повинен вийти назовні через паз обода і розташуватися в центрі отвору захисного кожуха, привареного до обода.

Вдягти бортове кільце 1, вставити посадкове кільце 2 так, щоб фіксуючий виступ на посадковому кільці знаходився в розширеній частині вентильного паза.

Вставити вигнутий кінець монтажної лопатки в замкову канавку обода і осадити посадкове кільце вниз, звільняючи тим самим замкову канавку обода для посадки в неї замкового кільця.

Один кінець замкового кільця 3 вставити в замковий паз обода і прямим кінцем монтажної лопатки, вставленим між ободом та замковим кільцем, віджати кільце на себе до повної установки.

Закріпити колісний кран 6 на захисному кожусі обода, для чого:

- - вивести вентиль з отвору кожуха і надіти на нього накидну гайку, конусну шайбу, кільце ущільнювача, гайку кріплення крана і пружинну шайбу;

- - вставити колісний кран в отвір кожуха і ввести кінець вентиля в порожнину крана, не допускаючи попадання пилу та сторонніх предметів;

- - надіти пружинну шайбу, навернути гайку кріплення крана до кожуха, не затягуючи її, накрутити накидну гайку. При цьому кільце ущільнювача і конусна шайба повинні увійти всередину гайки без перекосів і затискань;

- - затягнути гайку кріплення крана та накидну гайку (надмірна затяжка накидної гайки може призвести до деформації вентиля).

Закрити колісний кран (якщо він був відкритий), загорнувши запірну пробку 5 спеціальним ключем і накачати шину до необхідного тиску через вентиль індивідуального накачування.

При накачуванні шини в гаражних умовах зібране колесо має бути поміщене у спеціальну решітку, а при виконанні цієї операції поза гаражами замкова частина колеса повинна бути спрямована в протилежну від водія та людей, що знаходяться поблизу.

Холодні шини перед монтажем необхідно відігріти до плюсової температури.

Під час монтажу шин з спрямованим малюнком протектора (підвищеної прохідності) слід забезпечити збіг вказівників напряму їх обертання (стрілок на боковинах покришок) з напрямком обертання коліс під час руху автомобіля вперед.

Демонтаж шин рекомендується проводити в наступному порядку.

Випустити повітря з шини, зняти колісний кран 6, вставити вигнутий кінець монтажної лопатки у штампований паз посадкового кільця 2 і осадити борт шини разом з бортовим кільцем.

Повторюючи цю операцію на кожному пазу, послідовно по колу колеса, повністю зняти борт шини з посадкової полиці кільця.

Зняти замкове кільце 3, для чого:

- - вставити прямий кінець монтажної лопатки в паз замкового кільця і віджати кільце вниз;

у зазор між замковим та посадковим кільцями, що утворився, вставити вигнутий кінець другої монтажної лопатки і, послідовно віджимаючи її по колу колеса, осадити посадкове кільце вниз;

- - прямим кінцем монтажної лопатки віджати замочне кільце і вивести його з паза, а вигнутим кінцем другої монтажної лопатки послідовно виводити замочне кільце з паза до його остаточного зняття.

Вставити вигнутий кінець монтажної лопатки між бортовим кільцем і буртом посадкового кільця і віджимати посадкове кільце послідовно по колу колеса до його остаточного зняття.

Зняти бортове кільце 1, перевернути колесо і зняти борт шини з полиці.

Поставити колесо похило до стіни і, вставивши вигнутий кінець монтажної лопатки між бортовим кільцем і буртом обода, трохи віджати обід по колу.

Взявши обома руками за обід, повністю вийняти його, попередньо втопивши вентиль у паз обода.

У разі прилипання (пригоряння) обідньої стрічки до обода необхідно перевернути колесо, вставити прямий кінець монтажної лопатки між ободом та обідньою стрічкою та, переміщуючи його по колу, повністю звільнити ободню стрічку.

Регулювання підшипників коліс. При кожному ТО-2 необхідно перевірити та при необхідності відрегулювати затягування підшипників маточини колеса.

Регулювання підшипників проводити в наступному порядку.

Підняти колесо домкратом так, щоб шина колеса не торкалася землі.

Відвернути болти кріплення кришки маточини, зняти кришку 4 (див. рис. 5). Відвернути контргайку, зняти замкову шайбу 3 та перевірити, чи вільно обертається колесо.

Якщо колесо обертається туго, необхідно з'ясувати причину та усунути її (торкання гальмівних накладок, поломка підшипника).

Загорнути гайку до відмови від зусилля приблизно 40 - 50 кгс на ключі з коміром довжиною 500 мм.

При затягуванні гайки необхідно провертати колесо для правильного розміщення роликів на бігових доріжках кілець підшипників.

Відвернути гайку на одну - два прорізи в ній до поєднання вусика замкової шайби з прорізом гайки, після чого перевірити обертання колеса; колесо має обертатися вільно, але без осьового люфта.

Поставити замкову шайбу і затягнути контргайку вщент.

Після регулювання затягування підшипників маточини колеса перевірити правильність регулювання по нагріванню кришки маточини в період перших 100 км пробігу.

Нагрів маточини до високої температури (рука не витримує тривалого дотику) не допускається і повинен бути усунений повторним регулюванням підшипників або гальм.

Ремонт. Шини та камери ремонтують вулканізацією. На ободі коліс в процесі експлуатації можуть з'явитися тріщини. Тріщини обробляють, заварюють і зачищають урівень з основною поверхнею.

Для запобігання розповсюдженню тріщини перед заваркою кінці її засвердлюють.

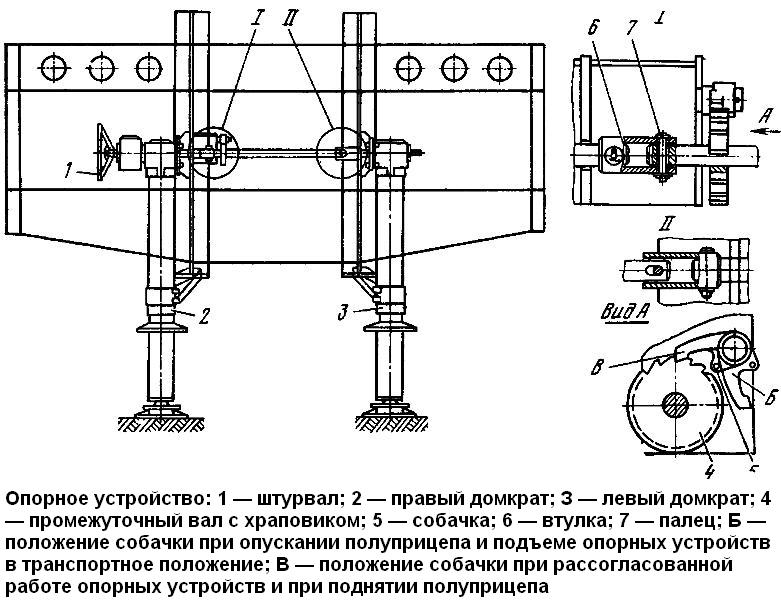

Опорний пристрій

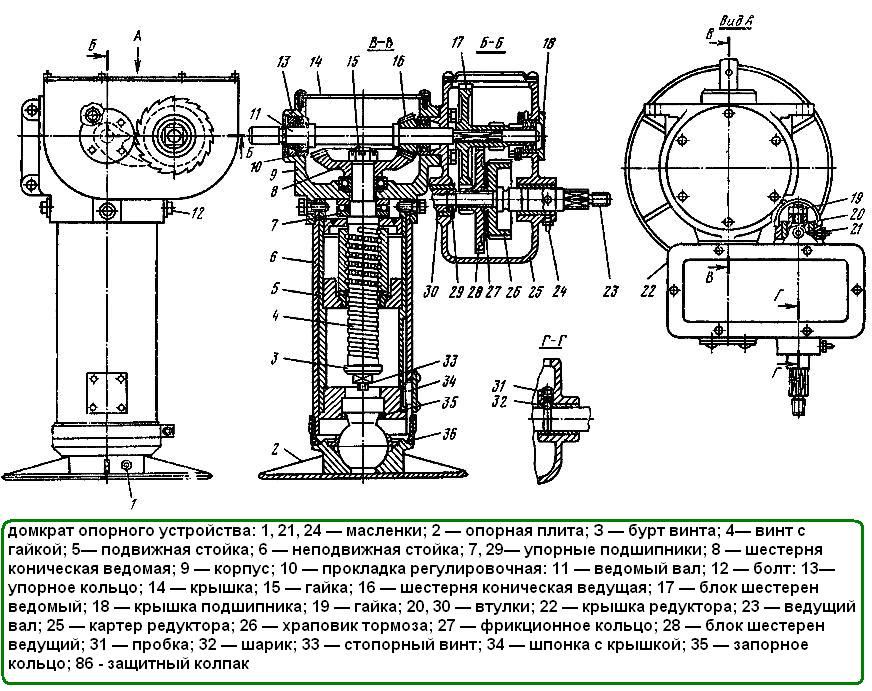

Пристрій. Опорний пристрій (мал. 7) являє собою два гвинтові домкрати (рис. 8), що знаходяться в передній частині напівпричепа і з'єднані між собою проміжним валом.

Правий опорний пристрій відрізняється від лівого наявністю двошвидкісного редуктора.

Наявність двошвидкісного редуктора забезпечує прискорене піднесення та опускання плит опорних пристроїв на холостому ходу.

Крайнє верхнє положення висувної стійки опорного пристрою обмежується втулкою на нерухомій стійці 6. Крайнє нижнє положення обмежується буртом 3 гвинти.

Для підйому напівпричепа (тобто висування рухомої стійки в нижнє положення) необхідно:

- - встановити напівпричіп на горизонтальний майданчик і штурвалом 1 (див. мал. 7) потягнути на себе провідний вал 23 (див. рис. 8) до відмови, поки кулька 32 не зайде в кільцеву канавку, цим включивши передачу, що підвищує;

- - обертаючи штурвал проти годинникової стрілки, опустити опорний пристрій до контакту опорної плити 2 із землею;

- - включити знижувальну передачу, для чого штурвалом від себе подати вперед провідний вал вщент і, обертаючи штурвал проти годинникової стрілки, піднімати напівпричіп.

Опускання напівпричепа або встановлення опорного пристрою у вихідне положення виконувати у зворотній послідовності.

При підйомі напівпричепа (опускання опорних пристроїв) собачка 5 (див. мал. 7) повинна знаходитися в зачепленні з храповиком проміжного валу 4.

Під час підіймання опорних пристроїв у транспортне положення собачка має бути виведена із зачеплення.

Робота на другій передачі (провідний вал витягнутий вщент) після дотику плити із землею (незалежно при навантаженому або ненавантаженому напівпричепі) категорично забороняється.

У виняткових випадках при необхідності розчеплення тягача з напівпричепом на нерівному майданчику на напівпричепі передбачено неузгодженість роботи опорних пристроїв.

Якщо під час опускання опорних пристроїв опорна плита лівого опорного пристрою зіткнулася із землею, а правого не дійшла до землі більш ніж на 50 мм, необхідно:

- - ввести собачку 5 у зачеплення з храповиком проміжного валу 4, вийняти палець 7 у зоні правого опорного пристрою та штурвалом опустити правий опорний пристрій до зіткнення плити із землею;

- - вставити палець 7 та штурвалом піднімати напівпричіп на необхідну висоту.

Якщо плита правого опорного пристрою зіткнулася із землею, а лівого не дійшла до землі більш ніж на 50 мм, необхідно:

- - ввести собачку 5 в зачеплення з храповиком проміжного валу 4, вийняти палець 7 у зоні правого опорного пристрою та штурвалом підняти правий опорний пристрій на величину, що дорівнює відстані між землею та плитою лівого опорного пристрою;

- - вставити палець 7 і штурвалом опустити опорний пристрій до зіткнення із землею, а потім підняти напівпричіп на необхідну висоту.

Надалі після зчеплення напівпричепа з тягачем підняти опорні пристрої до початкового (до неузгодженої роботи опорних пристроїв) стану.

Технічне обслуговування

Опорний пристрій повинен бути чистим.

Необхідно вчасно змащувати точки опорного пристрою, що підлягають мастилу, стежити, щоб у транспортному положенні опорна плита 2 (див. мал. 8) упиралася в захисний ковпак 36 для запобігання влученню бруду з-під коліс тягача.

У зимовий час при стоянках напівпричепа без тягача для запобігання прикладзанню опорних плит опорних пристроїв під них підкладають дерев'яні підкладки.

Перед роботою з опорним пристроєм треба відколоти лід із опорних плит.

Вчасно слід перевіряти болтові з'єднання та при необхідності підтягувати.

Ремонт

Опорний пристрій, як правило, розбирають при заміні зношених або поламаних деталей, а також для додавання або заміни мастила.

Розбір можна проводити частково або повністю залежно від того, яку деталь необхідно замінити.

Порядок розбирання наступний:

- - встановити напівпричіп передньою частиною на козли, зняти опорні пристрої з напівпричепа та штурвалом, обертаючи проти годинникової стрілки провідний вал 23 (див. мал. 8), опустити опорну плиту 2 на 80—100 мм;

- - зняти запірне кільце 35, вийняти опорну плиту разом з кульовою п'ятою, відвернути стопорний гвинт 33 і гвинт болт, зняти шпонку з кришкою 34 і кришки 14 і 22;

- - розібрати провідний 23 і ведений 11 вали, відвернути гайку 15, і легким постукуванням молотка про торець гвинта 4, зняти конічну шестерню 8;

- - відвернути болти 12, зняти корпус 9 і завзятий підшипник 7, вийняти стійку 5, відвернути гайку стійки і вийняти гвинт з гайкою. Гайка з гвинтом не розуміється, тому що встановлюється в комплекті заводом-виробником;

- - вийняти дві сферичні шайби.

Після розбирання всі деталі промити, продути сухим стисненим повітрям, рясно змастити та зібрати опорний пристрій у зворотній послідовності. Картер та корпуси наповнити мастилом.

Розбирання та складання лівого опорного пристрою проводять аналогічно до права без урахування додаткового редуктора.

Лівий опорний пристрій не має гальмівного пристрою, тому при знятті з напівпричепа його необхідно опустити до зіткнення із землею.

Перед розбиранням провідного валу необхідно також опустити опорний пристрій до зіткнення із землею, оскільки при розбиранні валу припиняється дія гальмівного пристрою.

Ведучий вал або деталі на ньому можна замінити, не знімаючи опорного пристрою з напівпричепа. Для заміни провідного валу 23 або будь-якої деталі, що знаходиться на ньому, необхідно:

- - зняти гумовий ковпак і кришку 22 редуктора, відвернути гайку 19 і втулку 20, зняти упорний підшипник 29, вивернути пробку 31 і вийняти пружину фіксатора кульки;

- - обертаючи штурвалом провідний вал 23 за годинниковою стрілкою, вивернути його з блоку 28 шестерень, вийняти провідний вал з картера редуктора, дістати з картера блок 28 шестерень, фрикційне кільце 27, храповик 26 гальма і кулька.

Складання провідного валу слід виконувати в наступному порядку:

- - встановити провідний вал в отвір картера редуктора;

- - встановити на провідний вал храповик гальма, фрикційне кільце та бік шестерень;

- - ввести в зачеплення собачку з храповиком гальма і, притримуючи блок шестерень лівою рукою, правою повернути провідний вал, обертаючи штурвал проти годинникової стрілки;

- - подати провідний вал вперед до відмови до зачеплення його з блоком шестерень веденого валу 11, поставити кульку та пружину фіксатора, загорнути пробку, встановити завзятий підшипник, загорнути втулку, законтрити гайкою та встановити ковпак.

Для розбирання валу 11 необхідно:

- - зняти опорний пристрій, а потім кришки 14 та 22;

- - розібрати провідний вал 23, зняти кришку 18 підшипника і вийняти наполегливе кільце 13;

- - встановити бронзову або латунну вибивання в гори веденого валу з боку картера редуктора і легким постукуванням вибити вал разом з підшипником, регулювальними прокладками, кришкою підшипника та повстяним кільцем;

- - зняти з веденого валу підшипник, регулювальні прокладки, кришку підшипника та повстяне кільце;

- - вийняти з корпусу ведучу конічну шестерню, шпонку, ведений блок шестерень, розпірну втулку та собачку храповика; - зняти підшипник картера редуктора. Внутрішній підшипник провідної шестерні конічної можна не знімати. При необхідності його заміни відвернути болти та зняти картер редуктора разом із регулювальними прокладками 10.

Перед складанням ведомого валу всі деталі необхідно промити, продути сухим стисненим повітрям та змастити.

Складання слід виконувати в наступній послідовності:

- - встановити шпонку на ведений вал і ведучу конічну шестерню ввести в зачеплення з веденою шестернею;

- - ввести вал у ведучу конічну шестірню та підшипник, а потім встановити на вал ведений блок шестерень, розпірну втулку та собачку храповика гальма;

- - встановити підшипники в картер редуктора та корпус опорного пристрою та загорнути кришку 18 підшипника вщент;

- - перевірити зачеплення конічних шестерень за необхідності відрегулювати регулювальними прокладками 10;

- - поставити кришку підшипника з повстяним кільцем і ввести кільце 13 в кільцеву канавку;

- - зібрати та встановити провідний вал, закріпити кришки 14 та 22.

Шестерні, підшипники, в інт, гайку, внутрішні оброблені і всі поверхні опорного пристрою, що труться, рясно змастити мастилом ЦИАТИМ-201.

Тормозна система

Напівпричіп обладнаний двома гальмівними системами: робочою та стоянковою. Обидві системи діють на колодки колісних гальмівних механізмів.

Пневматичний привід робочої гальмівної системи, колісні гальмівні механізми та гальмо стоянки такі ж, як на напівпричепі МАЗ-5205А.

Електрообладнання

Електрообладнання напівпричепа складається з однієї семиконтактної та чотирьох одноконтактних штепсельних розеток для переносних ламп, двох задніх ліхтарів, що працюють як сигнали «Стоп», габаритних вогнів, покажчиків поворотів і проводів, що з'єднують прилади електрообладнання тягача

Можливі несправності опорного пристрою та способи їх усунення

Причина несправності - спосіб усунення

При обертанні штурвала опорний пристрій не опускається і не піднімається

Зрізана шпонка на одній із конічних шестерень - Замінити шпонку

Не утримує гальмо опорного пристрою

Відмова в роботі пари гвинт-гайка - Замінити пару гвинт-гайка

Знос фрикційного кільця - Замінити фрикційне кільце