У міру роботи в компресорі зношується циліндро-поршнева група, порушується герметичність клапанів

При цих несправностях час заповнення пневмосистеми (до гасіння контрольних ламп) при частоті обертання колінчастого валу двигуна 2200 об/хв перевищує встановлений технічними умовами, тобто 8 хв або компресор взагалі не розвиває заданий тиск 7-7,5 кгс /см 2

Крім того, знос циліндропоршневої групи призводить до всмоктування масляного туману з картера компресора в циліндри, а потім олія разом з повітрям йде в пневмосистему.

Після заповнення пневмосистеми повітрям у регуляторі тиску відкривається розвантажувальний клапан, масло разом з повітрям викидається назовні та осідає на регуляторі та рамі.

Тут слід зазначити, що витрата масла через компресор збільшується через забруднення повітряного фільтра двигуна.

Справа в тому, що компресор всмоктує профільтроване повітря із впускного колектора двигуна.

У міру забруднення фільтра збільшується розрідження у впускному колекторі, і компресор навіть при справній поршневій групі всмоктує масляний туман з картера, а потім па такті випуску викидає його в пневмопривід.

Негерметичність прокладки 18 головки блоку циліндрів, внутрішні тріщини в головці або блоці призводять до того, що рідина із системи охолодження всмоктується в циліндри, а потім разом із повітрям йде в пневмопривід.

Рівень охолоджуючої рідини в розширювальному бачку падає, а рідина в ньому вирує.

Це відбувається тому, що поршень на такті стиснення продавлює повітря в сорочку охолодження компресора, а потім повітря з рідиною зливається в розширювальний бачок.

Є ще один небезпечний наслідок розглянутих несправностей.

Рідина, що потрапила в циліндр компресора, через зазори між циліндром, поршнем і кільцями просочується в картер компресора, а з нього стікає в масляний піддон двигуна.

У разі потрапляння рідини в масло при пошуку місця витоку необхідно мати на увазі і компресор.

Інакше через несправний компресор у ремонт може бути помилково направлений справний двигун, а несправний компресор знову встановлений на інший справний двигун.

Масло для змащення компресора підводиться з центрального масляного каналу двигуна до торцевого ущільнювача 4, встановленого в колінчастому валу.

Ущільнювач підібганий до картера маховика пружиною 5.

При значному зносі торцевого ущільнювача, а також поломці пружини масло, минаючи компресор, безпосередньо стікає на блок розподільчих шестерень і далі в піддон двигуна.

Ця несправність може бути причиною виходу з ладу не тільки компресора (заклинювання через брак мастила), а й двигуна (проворот вкладишів колінчастого валу через масляне голодування).

Неповне відкриття випускних клапанів призводить до перегріву повітря на виході компресора.

Розбір компресора

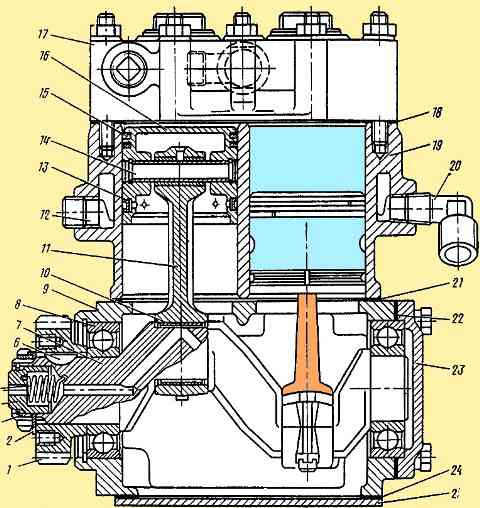

Компресор: 1 - шестерня приводу; 2 – замкова шайба; 3 – гайка кріплення шестерні; 4 – ущільнювач; 5 - пружина ущільнювача; 6 – сегментна шпонка; 7 - колінчастий вал; 8 – підшипник; 9 – картер; 10 – вкладиш шатуна; 11 – шатун; 12 – пробка; 13 - маслознімне кільце; 14 - палець поршня; 15 - компресійне кільце; 16 – поршень; 17 - головка циліндрів; 18 – прокладка головки циліндрів; 19 - блок циліндрів; 20 - косинець підведення охолоджувальної рідини; 21 - відбивна пластина; 22 - прокладання задньої кришки картера; 23 - задня кришка картера; 24 - прокладання нижньої кришки компресора; 25 - нижня кришка картера

Компресор: 1 - шестерня приводу; 2 – замкова шайба; 3 – гайка кріплення шестерні; 4 – ущільнювач; 5 - пружина ущільнювача; 6 – сегментна шпонка; 7 - колінчастий вал; 8 – підшипник; 9 – картер; 10 – вкладиш шатуна; 11 – шатун; 12 – пробка; 13 - маслознімне кільце; 14 - палець поршня; 15 - компресійне кільце; 16 – поршень; 17 - головка циліндрів; 18 – прокладка головки циліндрів; 19 - блок циліндрів; 20 - косинець підведення охолоджувальної рідини; 21 - відбивна пластина; 22 - прокладання задньої кришки картера; 23 - задня кришка картера; 24 - прокладання нижньої кришки компресора; 25 - нижня кришка картераРозбір компресора, закріпленого на стенді, починають зі зняття головки циліндрів. Потім з гнізд блоку циліндрів виймають впускні клапани, їх напрямні та сідла.

Затиснувши головку блоку в лещата, відвертають пробки нагнітальних клапанів, виймають клапани, сідла та ущільнюючі прокладки.

Відігнувши вусик замкової шайби 2, і відвернувши гайку 3 кріплення шестерні приводу колінчастого валу, знімають замкову шайбу.

Потім за допомогою пристрою знімається шестерня приводу компресора і виймається шпонка 6 з паза колінчастого валу.

Для того, щоб витягти з колінчастого валу торцевий ущільнювач і пружину, треба спочатку видалити з колінчастого валу завзяте кільце.

Повернувши компресор на стенді нижньою кришкою вгору, відвертають болти кріплення та знімають нижню кришку з прокладкою 24.

Потім треба розшплінтувати та відвернути гайку кріплення кришок шатунів, зняти кришки.

Постукуючи живцем молотка в торець нижньої головки шатуна, виймають поршень з шатуном.

Видавши вкладиші, треба з'єднати попарно кришки та шатуни болтами, щоб надалі не переплутати їх. Шатун з до Ришкою обробляється в зборі, тому вони замінюються тільки парами.

Повернувши компресор блоком циліндрів вгору, відверніть гайки кріплення блока до картера і зніміть блок циліндрів із пластинами 21 відбивача олії.

Після цього відверніть болти кріплення задньої кришки картера 23 і зніміть кришку.

Перед випресуванням колінчастого валу з картера витягується завзяте кільце корінного підшипника, встановлене з боку шестерні приводу.

Затиснувши шатун у лещата, знімають з поршня компресійні маслознімні кільця, витягають завзяте кільце поршневого пальця.

Після випресування поршневого пальця 14 від'єднують поршень від шатуна, а потім випресовують втулку з верхньої головки шатуна.

Дефектація деталей компресора

При дефектації підлягають відбраковуванню деталі з тріщинами, сколами, задирками та ризиками на робочих поверхнях, іншими механічними пошкодженнями.

Таблиця 1:

Розмір - Діаметр циліндра, мм - Маркування

- Номінальний - 60+0,03 - 0;

- Перший ремонтний - 60,4+0,03 - +0,4;

- Другий ремонтний – 60,8+0,03 – +0,8

При зносі внутрішньої поверхні циліндрів більш ніж на 0,02 мм необхідно розточити циліндри під ремонтний розмір (табл. 1).

Посадковий діаметр під сідло впускного клапана не повинен перевищувати 17,027 мм.

Діаметр під шарикопідшипники в картері компресора повинен бути не більше 72,05 мм.

При більшому діаметрі не забезпечується посадка підшипника з натягом.

Неплощинність поверхні прилягання головки компресора до блоку циліндрів повинна бути не більше 0,1 мм.

Ризики, сліди вироблення на поверхні сідел нагнітальних клапанів усуваються шліфуванням та притиранням клапанів.

Діаметр отвору для встановлення нагнітального клапана має бути не більше 28,8 мм.

Таблиця 2:

Розмір - Діаметр шатунних шийок, мм - Маркування

- Номінальний - 28,5-0,021 - 0;

- Перший ремонтний - 28,2-0,021 - -0,3;

- Другий ремонтний - 27,9-0,021 - -0,6

У колінчастого валу діаметр під шарикопідшипники та шестерні повинен бути не менше 35 мм, під торцевий ущільнювач не більше 25,05 мм, ширина паза шпонки не більше 5,02 мм.

При зносі шатунних шийок їх необхідно перешліфувати до чергового ремонтного розміру (таблиця).

Таблиця 3:

Група - Діаметр отвору під палець у втулці, мм - Колір маркування

- I - 12,507-12.504 - білий;

- II - 12,504-12,501 - зелений;

- III - 12,501-12.498 - синій;

- IV - 12,498-12,496 - червоний

Непаралельність осей отворів верхньої та нижньої головок шатуна (вигин) на довжині 100 мм має бути не більше 0,1 мм.

Перекос осей отворів верхньої та нижньої головок (скручування) на довжині 100 мм повинен бути не більше 0,15 мм.

Діаметр нижньої головки шатуна має бути не більше 32,02 мм, а діаметр втулки верхньої головки не більше 12,507 мм.

Якщо посадка втулки верхньої голівки ослабла, її необхідно замінити.

При заміні у втулці треба просвердлити мастильний отвір та розгорнути втулку під номінальний розмір.

Шатуни поділяються на групи через 0,003 мм за меншим діаметром отвору та маркуються фарбою (таблиця).

Таблиця 4

Розмір - Діаметр поршня біля спідниці, мм - Діаметр поршня біля днища, мм - маркування:

- Номінальний - 59,9-0,03 - 59,8-0,03 -;

- Перший ремонтний - 60,3-0,03 - 60,2-0,095 - +0,4;

- Другий ремонтний - 60,7-0,06 - 60,6-0,195 - +0,8

Висота пробки нагнітального клапана повинна бути не менше 31,1 мм.

Посадковий діаметр ущільнювача — не менше 24,94 мм.

У шестерні приводу компресора товщина зуба по хорді ділильного кола повинна бути не менше 4,2 мм, а по ширині паза шпонки не більше 5,15 мм.

Таблиця 5

Група - Діаметр отвору під палець у бобишці поршня (діаметр пальця) - колір маркування:

- I - 12,500-12,497 - білий;

- II - 12,497-12,494 - зелений;

- III - 12,494-12,491 - синій;

- IV - 12,491-12,488 - червоний

Не допускається зношування поршня біля днища та спідниці більш ніж на 0,015 мм від номінального або ремонтного розміру (табл. 5).

Маркування поршнів ремонтного розміру наноситься на зовнішній поверхні днища.

Діаметр отвору в бобишці поршня під палець допускається не більше 12,5 мм.

За діаметром отвору в бобишці поршні діляться на групи через 0,003 мм (табл. 6).

Діаметр поршневого пальця має бути не менше 12,488 мм. Пальці сортуються на групи діаметром.

Розміри та маркування за групами відповідають розмірам та маркуванню для поршнів (див. табл. 6).

Не допускається зношування вкладиша більш ніж на 0,01 мм від номінального або ремонтного розміру (табл. 7).

Таблиця 6

Розмір - Товщина, мм - Маркування:

- Номінальний - 1,75-0,013 -;

- Перший ремонтний - 1,90-0,013 - -0,3;

- Другий ремонтний - 2,0,5-0,013 - -0,6

Поршневі кільця під час перевірки встановлюють у кільцеві калібри.

Зазор у замку поршневого кільця, встановленого в калібр, повинен бути в межах 0,2-0,6 мм.

Ремонтні комплекти кілець маркуються зеленою фарбою, діаметри калібрів для перевірки кілець наведені в таблиці.

Таблиця 7

Розмір - Діаметр калібру, мм - Маркування кілець:

- Номінальний - 60 - не маркується;

- Перший ремонтний - 60,4 - Одна смуга шириною 10 мм;

- Другий ремонтний – 60,8 – Дві смуги шириною 10 мм

Складання компресора

Перед збиранням компресора необхідно підібрати:

- - по групах поршневі пальці до поршнів і шатунів із запресованими в них втулками;

- - за ремонтними розмірами поршні до циліндрів;

- - за ремонтними розмірами поршневі кільця до поршнів;

- - за ремонтними розмірами вкладки колінчастого валу. При запресуванні втулки у верхню головку шатуна необхідно простежити, щоб отвір у втулці збігся з масляним каналом у шатуні.

Поршневий палець має бути підібраний до отворів у бобишках поршня із зазором 0,003 мм, і входити в отвори поршня під дією легких ударів молотка.

Зазор у парі поршневого пальця з втулкою шатуна повинен бути в межах 0,004-0,010 мм. Палець повинен щільно входити в отвір втулки від зусилля руки.

Попередньо змастивши поверхні тертя моторним маслом, треба встановити шатун у поршень і, поєднавши отвори, запресувати поршневий палець. У поршні палець фіксується затятими кільцями.

Потім на поршень встановлюються кільця.

Компресійні кільця встановлюються на поршень ступінчастою проточкою вгору, стики сусідніх кілець мають бути спрямовані в протилежні сторони.

Зазор між кільцем та канавкою має бути 0,035-0,09 мм.

Далі слід підібрати головку компресора. Для цього встановіть у головку прокладки сідел нагнітальних клапанів, вкрутіть сідла клапанів, вставте нагнітальні клапани, пружини та прокладки пробок, вверніть пробки нагнітальних клапанів.

Колінчастий вал у зборі з підшипниками встановлюється в картер компресора до упору в кільце.

Потім у паз колінчастого валу встановлюється шпонка, на вал і шпонку насаджується шестерня, яка фіксується на валу гайкою із замковою шайбою.

Пружина та ущільнювач, встановлені в колінчастому валу, фіксуються завзятим кільцем.

Після встановлення ущільнювача необхідно перевірити його рухливість: при натисканні на торець пальцем ущільнювач повинен вільно переміщатися.

Встановивши картер компресора на стенд і підібравши комплект прокладок 22, приєднайте задню кришку до картера.

Потім, встановивши на картер пластинчастий відбивач 21, закріпіть на ньому блок циліндрів.

Повернувши блок циліндрів з картером у зборі на стенді картером вгору, продуйте стисненим повітрям циліндри та колінчастий вал.

Встановіть на шатун та в кришку шатуна вкладки одного ремонтного розміру з шийками колінчастого валу.

Попередньо змастивши поверхні циліндрів, поршнів та шатунних шийок колінчастого валу моторним маслом, встановіть поршні з шатунами у зборі в циліндри.

Потому встановіть кришки у зборі з вкладишами на шийки колінчастого валу і загорніть гайки кріплення з моментом 1,6-1,8 кгм, гайки зашплінтуйте.

Перевірте легкість обертання колінчастого валу. Момент провертання не повинен перевищувати 0,8 кгс м. Попередньо змастивши площини прилягання нітроемаллю, закріпіть на картері нижню кришку з прокладкою.

Запресувавши в блок циліндрів сідла впускних клапанів, встановіть напрямні та клапани.

Встановивши пружини впускних клапанів та прокладку 18, закріпіть головку на блоці циліндрів. Гайки кріплення головки рівномірно затягуйте в два прийоми.

Остаточний момент затягування гайок має бути 1,2-1,6 кгм.