Порядок нумерации цилиндров двигателя показан на рис. 1

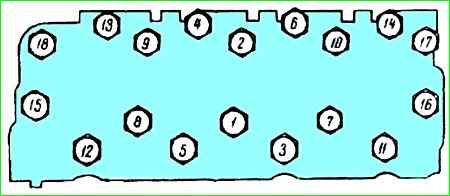

Подтяжка гаек крепления головок цилиндров к блоку производится на холодном двигателе в порядке, указанном на рисунке 2.

Протяжку следует выполнять специальным динамометрическим ключом моментом затяжки 75 - 80 Нм (7,7 - 8,2 кгс. м).

Перед подтяжкой отвернуть гайки стоек оси коромысел и, приподняв стойки вместе с осью, обеспечить доступ к гайкам крепления головки цилиндров.

После подтяжки гаек головок цилиндров вновь затянуть отвернутые гайки. После этого необходимо отрегулировать зазоры между клапанами и коромыслами.

Гайки шпилек крепления головок подтягивать в течение первых трех ТО-1, а в дальнейшем эту операцию выполнять через одно ТО-2.

Подтяжка гаек впускной трубы так же, как и установка ее на место после разборки, должна производить со всей внимательностью во избежание течи воды в масло.

Перед установкой следует проверить состояние сопрягаемых плоскостей впускной трубы, головок и блока, а также прокладок.

Сначала нужно завернуть гайки так, чтобы слегка прижать прокладки.

Затем нужно затянуть грузовые гайки головок цилиндра.

После затяжки грузовых гаек, необходимо затянуть гайки крепления впускной трубы попеременно с левой и правой сторон, начиная от грузовых гаек.

Замена поршневых колец производится при увеличении расхода масла на угар более 0,4 % от эксплуатационного расхода топлива без учета смены смазки.

Поршневые кольца устанавливаются по три на каждом поршне: два компрессионных и одно маслосъемное.

Компрессионные кольца устанавливают так, чтобы выточка (при её наличии) на внутренней поверхности колец, была обращена вверх.

При установке компрессионных колец на поршень стыки колец должны быть смещены на 180° друг относительно друга.

Плоские кольцевые диски маслосъёмного кольца устанавливаются так, чтобы их замки были расположены под углом 180° один к другому и под углом 90° к замкам компрессионных колец.

При этом замки осевого расширителя и радиального расширителя должны быть расположены пол углом 90° к замкам плоских дисков.

При замене колец следует удалить на гильзе (шабером или иным способом) неизношенный выступающий поясок в ее верхней части.

Одновременно следует очистить головки цилиндров и днища поршней от нагара, полость водяной рубашки от накипи, а клапаны притереть.

Замена вкладышей коренных подшипников производится при падении давления масла на прогретом двигателе ниже 100 кПа (1,0 кгс/см) при 1200 об/мин, что соответствует скорости движения на прямой передаче 35 - 40 км/ч.

Масляный радиатор при контроле давления масла должен быть выключен.

Движение с давлением масла меньше 100 кПа на указанной и более высокой скорости не допускается.

Выступание гильз над плоскостью блока составляет 0,02 - 0,1 мм. Разность выступания в различных точках одной гильзы не должна превышать 0,04 мм.

Газораспределительный механизм

Проверка и регулировка зазора между клапанами и коромыслами

Проверка величины зазора клапанов выполняется в следующей последовательности:

- - снять крышки коромысел;

- - вывернуть свечу первого цилиндра;

- - установить поршень первого цилиндра в верхней мертвой точке (в.м.т.) такта сжатия.

Для этого нужно закрыть пальцем отверстие для свечи первого цилиндра и поворачивать коленчатый вал двигателя пусковой рукояткой до момента начала выхода воздуха из-под пальца.

Это произойдет в начале такта сжатия в первом цилиндре.

- медленно поворачивать коленчатый вал до момента совпадения метки на шкиве коленчатого вала со средним выступом на крышке распределительных шестерен.

При положении поршня первого цилиндра в в.м.т. такта сжатия впускной и выпускной клапаны полностью закрыты.

- проверить зазор с помощью щупа. Зазор между коромыслом и стержнем клапана должен быть 0,20-0,30 мм, на холодном (15-20˚ С) двигателе.

Допускается уменьшение зазора до 0,15-0,20 мм у клапанов, расположенных по краям головок: первого и восьмого впускных, четвертого и пятого выпускных.

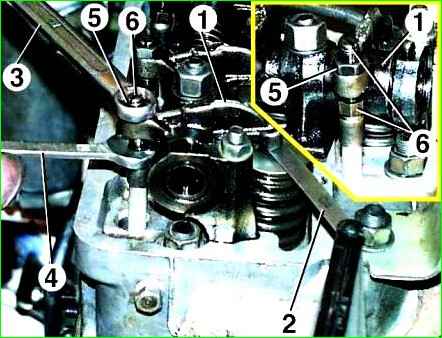

При необходимости, нужно отрегулировать зазор в следующей последовательности:

- - ослабить контргайку регулировочного винта (рис. 3-3); вращая отверткой регулировочный винт, установить по щупу зазор;

- - затянуть контргайку регулировочного винта и снова проверить зазор.

Затем следует проверить и, при необходимости, отрегулировать зазоры у клапанов остальных цилиндров в последовательности, соответствующей порядку работы цилиндров (1-5-4-2-6-3-7-8), проворачивая коленчатый вал при переходе от цилиндров к цилиндру на 90°.

- - установить на место крышки коромысел;

- - завернуть свечу первого цилиндра;

- - пустить двигатель и прослушать его работу.

При работе двигателя может прослушиваться на некоторых режимах работы мало выделяющийся стук клапанов. Не должно быть «чихания» в карбюраторе и «выстрелов» в глушителе.

На работающем горячем двигателе вследствие неравномерности температур различных деталей на некоторых режимах работы двигателя иногда прослушивается стук клапанов, который со временем может го падать, то возникать вновь.

Такой мало выделяющийся стук не опасен и, уменьшать зазор между клапанами и коромыслами в этом случае не следует.

Если же на прогретом двигателе стук клапанов слышен непрерывно, что чаще наблюдается у клапанов, расположенных по краям головок, то в этом случае, у этих клапанов допускается уменьшить зазор так, чтобы на холодном двигателе он был в пределах 0,15-0,20 мм.