Разборка и сборка телескопической стойки

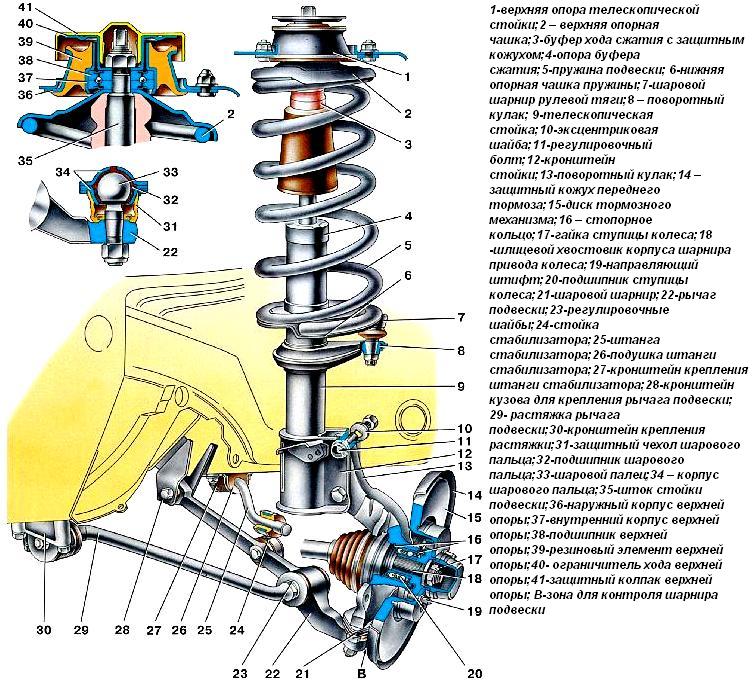

Нанесите метки взаимного расположения на головке регулировочного болта 11 (см. рис. 1) и на кронштейне стойки, чтобы при сборке совместить метки для приближенного сохранения развала передних колес

Затем отверните болты крепления поворотного кулака 13 к кронштейну стойки и снимите поворотный кулак в сборе со ступицей.

Без необходимости не выпрессовывайте ступицу колеса из подшипников, при ее выпрессовке возможно повреждение подшипника.

При повреждении ступицы колеса или самого подшипника выпрессуйте ступицу и подшипник, используя пресс и оправки 67.7853.9583 и 67.7853.9587.

При выпрессовке ступицы возможна разборка подшипника и наружная половина внутреннего кольца может остаться на ступице.

В этом случае его необходимо снять универсальным съемником. Для этого в ступице имеются две специальные выемки.

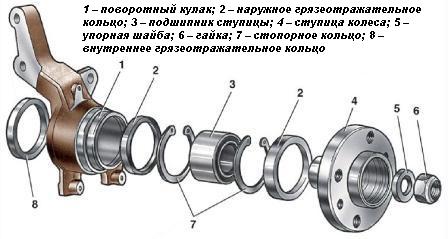

Затем снимите стопорные кольца 7 (рис.2) и оправкой 67.7853.9587 выпрессуйте подшипник из поворотного кулака.

При повреждении посадочного диаметра ступицы замените ее.

Порядок установки нового подшипника следующий:

– установите наружное стопорное кольцо 7 (см. рис.2) в поворотный кулак 1 и запрессуйте подшипник 3.

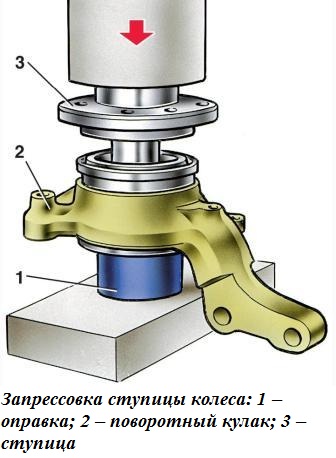

При этом следите, чтобы оправка 3 (рис.3) давила только на наружное кольцо подшипника, иначе возможно его повреждение;

– установите внутреннее стопорное кольцо и приступите к запрессовке ступицы оправкой 67.7853.9530. При ее запрессовке оправка 1 (рис. 4) обязательно должна опираться на внутреннее кольцо подшипника.

После установки поворотного кулака в сборе со ступицей на автомобиль установите новую или бывшую в употреблении, но на другом автомобиле, гайку и затяните ее моментом 225,6–247 Н·м (23–25 кгс·м) и застопорите.

Отверните болты крепления защитного кожуха 14 (см. рис. 1) тормозного диска и снимите его.

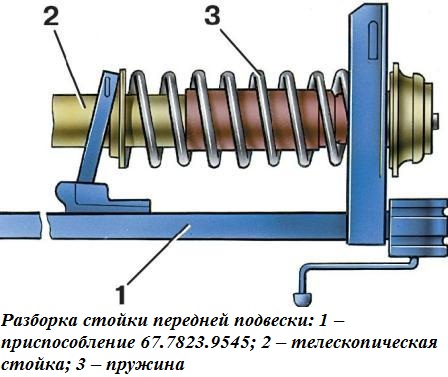

Установите стойку подвески в приспособление 67.7823.9545 (рис. 5), сожмите пружину стойки подвески.

Удерживая шток ключом 67.7812.9535, отверните гайку на штоке, используя ключ 67.7812.9533.

Снимите ограничитель 2 (рис. 6), верхнюю опору 3 в сборе с подшипником.

Разгрузив пружину 6, снимите ее и верхнюю опорную чашку 5, а затем буфер 10 хода сжатия с кожухом 9.

Перед дальнейшей разборкой стойки проверьте ее состояние. При вертикальном положении стойки (штоком вверх) выполните несколько полных ходов растяжение-сжатие, после чего шток должен перемещаться без провалов и заеданий и не должно быть стуков и посторонних шумов.

Не допускается также подтекание жидкости, деформация и разрушение корпуса стойки, опорной чашки, кронштейнов и поворотного рычага стойки.

Незначительное отпотевание в верхней части корпуса стойки не является признаком неисправности и не служит причиной замены или ремонта стойки подвески.

Более точную оценку работоспособности стойки проводите на динамометрическом стенде по снятой диаграмме, как указано выше.

При необходимости ремонта стойки зажмите ее кронштейн в тисках так, чтобы его щеки были перпендикулярны губкам тисков (рис. 7). При таком креплении исключается возможность деформации стойки.

Разберите стойку, используя комплект инструмента 67.7824.9518, в следующем порядке:

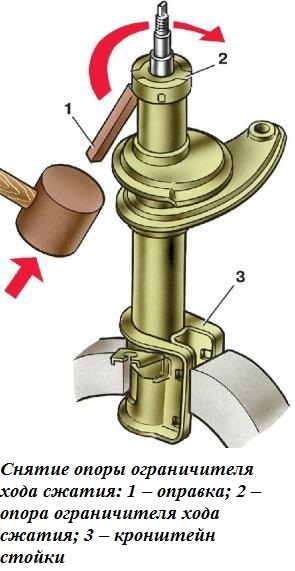

– снимите опору 2 (см. рис. 7) буфера хода сжатия, для чего легкими ударами молотка по плоской выколотке обстукивайте опору снизу вверх и по кругу;

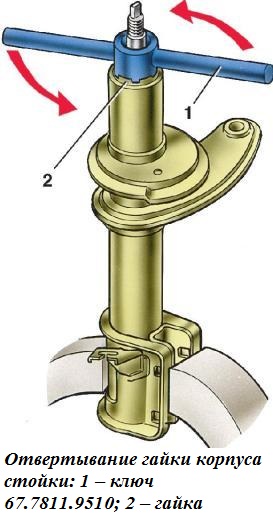

– отверните ключом 67.7811.9510 (рис. 8) гайку корпуса, выньте из корпуса стойки рабочий цилиндр в сборе со штоком и его деталями;

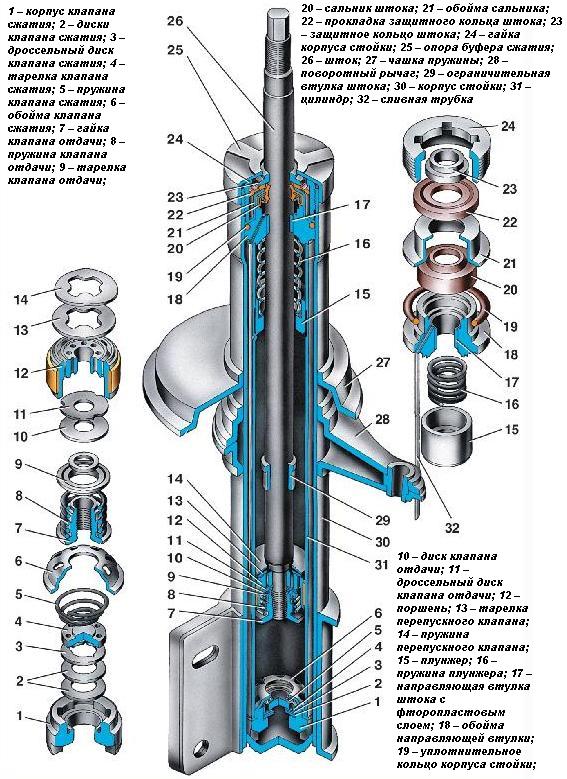

– снимите со штока защитное кольцо 23 (см. рис. 9), прокладку 22, обойму 21 в сборе с сальником 20;

– нажав на тарелку клапана сжатия, слейте жидкость из цилиндра, для чего неоднократно перемещайте шток на величину его полного хода, без удара в клапан сжатия, чтобы не деформировать его обойму;

– установив клапан сжатия в оправку из комплекта 67.7824.9518, зажмите ее в тисках и слегка покачайте рукой цилиндр до разъединения клапана сжатия с цилиндром;

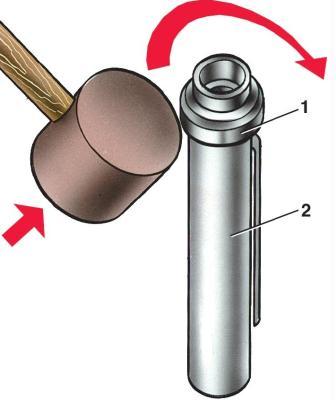

Рис. 10. Снятие направляющей втулки штока: 1 – направляющая втулка; 2 – цилиндр

– подав вниз шток, выньте через нижнее отверстие цилиндра поршень в сборе со штоком; при этом следите, чтобы не повредилось фторопластовое покрытие направляющей втулки;

– зажмите шток в тисках за лыски на его хвостовике и отверните гайку 7 (см. рис. 9) клапана отдачи, после чего снимите со штока детали клапана отдачи, поршень 12 и детали перепускного клапана;

– освободив корпус стойки от тисков, слейте из него жидкость;

– осторожно медным молотком или специальной выколоткой выбейте направляющую втулку (рис. 10) из рабочего цилиндра; при этом следите, чтобы на цилиндре не возникли забоины;

– выньте из цилиндра пружину 16 (см. рис. 9) и плунжер 15 гидравлического буфера;

– разберите клапан сжатия, для чего снимите обойму 6, а затем последовательно выньте из корпуса пружину 5, тарелку 4 и диски 2 и 3 клапана.

Сборка

Сборку стойки передней подвески проводите в последовательности, обратной разборке с учетом следующего:

– обеспечьте чистоту рабочего места и всех деталей стойки;

– убедитесь, что в жидкости нет посторонних примесей, при необходимости профильтруйте ее;

– убедитесь, что резьба гайки клапана отдачи не повреждена при ее отвертывании раскерненным штоком;

– осмотрите шток в месте кернения; если деформация резьбы велика и не позволяет навернуть гайку клапана отдачи без повреждения ее резьбы, осадите резьбу штока в месте кернения;

– дроссельный диск клапана отдачи передней стойки имеет три паза по наружному диаметру, а дроссельный диск заднего амортизатора — четыре;

– дроссельный диск клапана сжатия стойки передней подвески имеет три паза по внутреннему диаметру, а дроссельный диск заднего амортизатора — два;

– гайку клапана отдачи затягивайте моментом 12,7–17,5 Н м (1,3–1,8 кгс ·м), после чего законтрите ее, раскернив резьбовой конец штока в недеформированных ранее местах; момент отворачивания гайки после раскернивания должен быть не менее 19,6 Нм (2 кгс ·м);

– сальник и уплотнительное кольцо корпуса стойки при ремонте рекомендуется заменять новыми;

– рабочую поверхность сальника (между уплотнительными кромками) наполните смазкой ШРУС-4 в количестве 0,3–0,4 г;

– в корпус стойки и в цилиндр залейте (320±5) см 3 жидкости для амортизаторов, в задний амортизатор – (250±5) см 3;

– гайку корпуса стойки затягивайте при полностью выдвинутом штоке ключом 67.7811.9510/ 11, момент затяжки 117–147 Нм (12–15 кгс ·м) (у заднего амортизатора момент затяжки 69–88 Нм (7–9 кгс ·м);

– после затяжки гайки зачеканьте корпус стойки. Момент отворачивания гайки после зачеканки должен быть не менее 294 Нм (30 кгс ·м);

– после сборки клапана сжатия убедитесь в наличии свободного хода тарелки и дисков клапана;

– клапан сжатия запрессовывайте в цилиндр специальной оправкой из комплекта 67.7824.9518, после чего еще раз убедитесь в наличии свободного хода тарелки и дисков;

– для установки и запрессовки направляющей втулки штока в цилиндр используйте специальную оправку из комплекта 67.7824.9518; – на подвеске устанавливайте пружины одного класса.

Пружины по длине под контрольной нагрузкой делятся на два класса: А и В. Пружины класса А маркируются желтой (белой)* краской на внешней стороне средних витков, а класса В — зеленой (голубой)*

В исключительных случаях, если на передней подвеске установлены пружины класса А, а для задней подвески пружин этого класса нет, допускается установка на задней подвеске пружин класса В.

Но если на передней подвеске установлены пружины класса В, то на задней подвеске устанавливайте пружины только класса В.

Разборка и сборка рычага подвески, растяжки и кронштейна

Разборка

Отметив количество установленных на концах растяжки регулировочных шайб 23 (см. рис. 1), отверните гайки и отсоедините растяжки от рычагов 22 подвески и от кронштейнов 30.

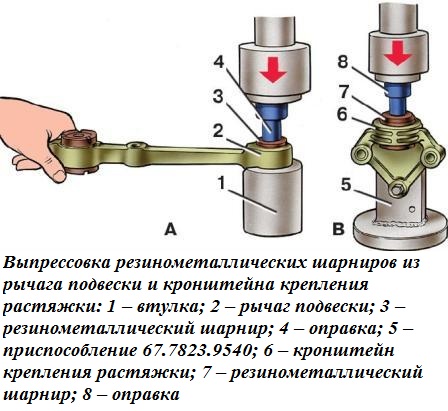

При износе, повреждении или разрушении резинометаллических шарниров рычага и растяжки — выпрессуйте их.

Для выпрессовки и запрессовки шарнира растяжки используйте специальное приспособление.

Шарнир рычага и передний шарнир растяжки выпрессовывайте и запрессовывайте приспособлениями 67.7823.9535 и 67.7823.9540 (рис. 12 и 13).

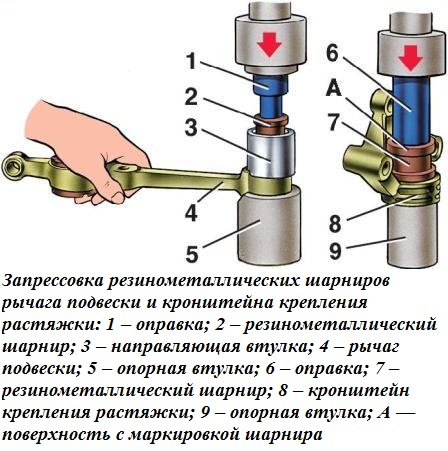

Перед запрессовкой резинометаллических шарниров и резиновых втулок обильно смажьте мыльным раствором 30–35% или маслом ИГП-30 гнезда шарниров и их наружную поверхность.

Соблюдайте меры предосторожности, исключающие повреждение шарниров при запрессовке (появлении задиров, трещин или разрывов резины).

После запрессовки шарниры должны быть симметричны расположены в своих гнездах и не иметь втянутых в гнезда или выпученных из него мест.

После запрессовки шарниров и до начала эксплуатации автомобиля, необходимо дать выдержку по времени не менее 24 ч.

При запрессовке переднего шарнира растяжки в кронштейн устанавливайте его маркированной частью наружу.

Маркировка наносится на поверхности "А" (см. рис. 13) упорного бурта шарнира меньшего диаметра.

Сборка

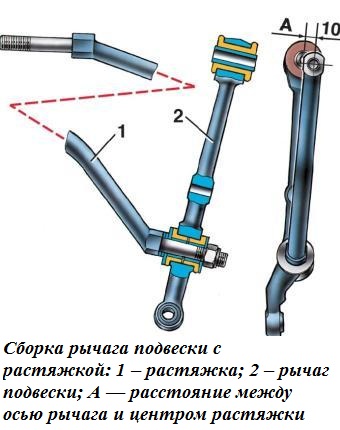

При сборке рычага с растяжкой установите на место снятые регулировочные шайбы так, чтобы фаски на них были обращены в сторону упорного торца растяжки.

Прежде чем затягивать гайку растяжки, установите рычаг и растяжку на специальное приспособление, обеспечивающее расстояние А (рис. 14) между осью рычага и центром растяжки, равное 10 мм, и зафиксируйте растяжку.

В этом положении затяните гайку крепления растяжки моментом 160–176,4 Н·м (16,3–18 кгс·м).

Затем снимите с приспособления рычаг в сборе и установите на другом конце растяжки регулировочные шайбы, соблюдая правила их установки.

После чего закрепите гайкой кронштейн, затягивая ее лишь до выбора зазора в сочленении.

Окончательную затяжку гайки проводите на автомобиле.

При установке защитных чехлов шаровых опор заложите в каждый чехол 6 г смазки ШРБ-4.

Разборка и сборка верхней опоры стойки подвески

При износе, повреждении, появлении коррозии на подшипнике верхней опоры телескопической стойки его следует заменить. Для этого специальной оправкой развальцуйте корпус опоры, а затем оправкой 67.7853.9588 выпрессуйте подшипник из корпуса опоры под прессом, используя подставку 67.7822.9530.

Прежде чем запрессовывать новый подшипник убедитесь, что в гнезде подшипника нет заусениц и задиров. Обнаруженные неровности устраните мелкозернистой шлифовальной шкуркой.

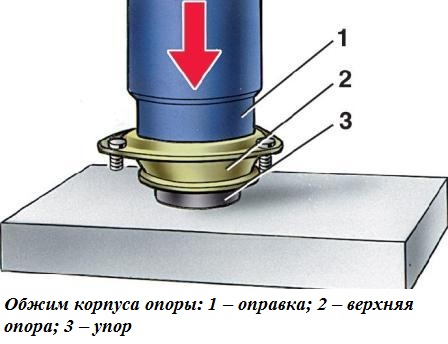

Используя оправку 67.7853.9588, запрессуйте подшипник в корпус опоры, после чего обожмите на прессе корпус опоры в четырех равнорасположенных местах, ранее не деформированных, используя для этого специальную оправку (рис. 15).

После обжатия корпуса опоры подшипник не должен перемещаться в осевом направлении.

Усилие вырыва наружной обоймы должно быть не менее 5880 Н (600 кгс).

При возникновении необходимости замены болта крепления верхней опоры к кузову выпрессуйте его.

После запрессовки нового болта для обеспечения надежной фиксации произведите подварку его головки в одной точке электродуговой сваркой.

При этом избегайте перегрева опоры, а также попадания на нее брызг металла и шлака.

Выпрессовку изношенных, поврежденных или разрушенных резинометаллических шарниров стоек стабилизатора проводите на прессе специальными оправками.

При сборке стабилизатора поперечной устойчивости установите кронштейны его подушек на расстоянии 350 мм от средней линии штанги.

Проверка технического состояния

Телескопическая стойка

Промойте керосином все детали и просушите.

Внимательно проверьте соответствие деталей следующим требованиям:

– диски клапанов сжатия и отдачи, а также тарелка перепускного клапана не должны быть деформированы; неплоскостность тарелки перепускного клапана допускается не более 0,05;

– рабочие поверхности поршня, поршневого кольца, направляющей втулки, штока, цилиндра, плунжера буфера отдачи и деталей клапанов должны быть без задиров, вмятин и следов износа, могущих повлиять на нормальную работу стойки;

– рабочие кромки сальника должны быть без повреждений или износа;

– не допускаются риски, задиры и отслоения фторопластового слоя у направляющей втулки штока;

– пружины клапанов отдачи и сжатия, а также плунжера буфера отдачи должны быть целы и достаточно упруги;

– внутренняя поверхность корпуса стойки должна быть чистой, без рисок и повреждений, резьба должна быть в хорошем состоянии; проверьте герметичность корпуса стойки воздухом под давлением 0,3 МПа (3 кгс/см 2 ); утечка воздуха недопустима;

– корпус стойки, кронштейн, чашка пружины и поворотный рычаг не должны иметь деформаций и разрушений;

– буфер хода сжатия и защитный кожух не должны иметь повреждений и разрушений. Сварочные работы на стойке не допускаются, так как это может повлиять на изменение углов установки колес и на работоспособность стойки.

Рычаги подвески

Деформация рычагов подвески определяется приспособлением 67.7851.9508.

Рычаг подвески в сборе с шаровым шарниром устанавливается так, чтобы оправка для центрирования сочленялась с конусом пальца шарового шарнира рычага, а установочные пальцы приспособления заходили в среднее и крайнее отверстия рычага.

Признаком деформации является невозможность введения без усилия установочных пальцев рычага или плохое сочленение оправки по конусу пальца шарнира.

Шаровые шарниры

Убедитесь в сохранности защитных чехлов шарниров.

Разрывы, отслоения резины от металлической арматуры, следы утечки смазки через чехол недопустимы.

Допускается незначительное выдавливание смазки через литниковое отверстие в корпусе шарового шарнира, расположенное в верхней части корпуса.

Проверьте, нет ли износа рабочих поверхностей шаровых шарниров, поворачивая вручную шаровой палец. Значительный (свыше 0,7 мм) свободный ход пальца или его заедание недопустимы.

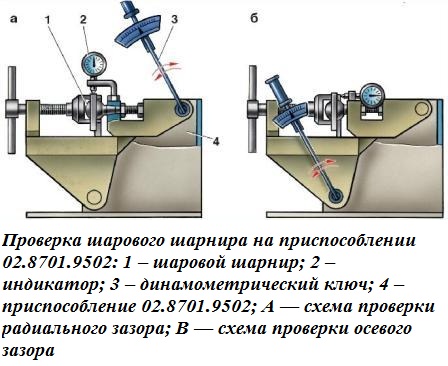

Точная проверка состояния шарового шарнира по величине радиального и осевого зазора проводится на приспособлении 02.8701.9502. Для этого установите шаровой шарнир 1 (рис. 17) в гнездо приспособления и зажмите его винтом.

Установите в кронштейн приспособления индикатор 2 так, чтобы его ножка упиралась в боковую поверхность корпуса шарнира, а стрелка индикатора стояла на нуле.

Установите динамометрический ключ 3 в верхнее гнездо приспособления и, приложив к нему момент 196 Н ·м (20 кгс ·м) попеременно в обе стороны, определите по индикатору суммарный радиальный зазор в шаровом шарнире. Если он превышает 0,7 мм шарнир замените новым.

Аналогично проверяйте осевой зазор в шаровом шарнире, предварительно изменив его крепление в приспособлении, как указано на рис. 16.

Осевой зазор в шарнире допускается не более 0,7 мм.

Стабилизатор поперечной устойчивости

Проверьте, не деформирована ли штанга и находятся ли ее концы в одной плоскости; если деформация незначительна, то выправьте штангу, при значительной деформации штангу замените.

Проверьте состояние и сохранность подушек в кронштейнах штанги. При износе или повреждении подушек замените их.

Проверьте калибром деформацию стоек стабилизатора; если пальцы калибра не заходят в отверстия стойки, замените ее.

Пружины подвески

Тщательно осмотрите пружины. Если будут обнаружены трещины или деформация витков, замените пружину новой.

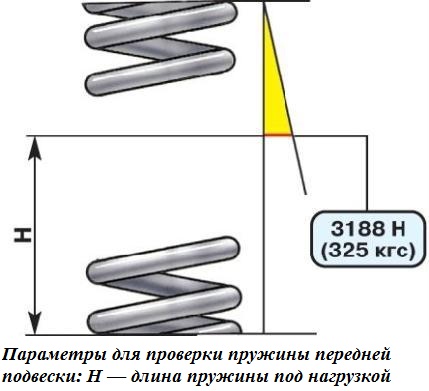

Для проверки пружины трехкратно прожмите ее до соприкосновения витков. Затем приложите к пружине нагрузку 3188 Н (325 кгс).

Длина пружины "Н" (рис. 17) под указанной нагрузкой должна быть не менее 201 (182)* мм.

Сжатие пружины проводите по оси пружины; опорные поверхности должны соответствовать поверхностям опорных чашек на телескопической стойке.

Если пружина с желтой маркировкой (класс А) имеет длину менее 207 (188)* мм, смените ее маркировку на зеленую (класс В).

Растяжки

Деформация растяжек определяется приспособлением 67.7851.9509. При незначительной деформации растяжку выправьте на прессе, при невозможности правки, замените растяжку новой.

Резинометаллические шарниры

Признаки, по которым определяется необходимость замены шарниров, описаны выше.

Верхняя опора телескопической стойки

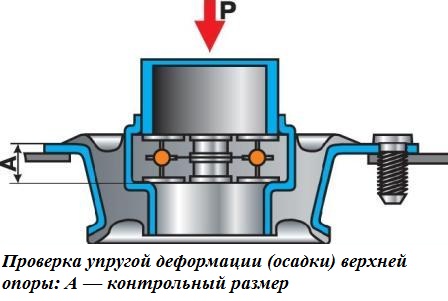

Проверьте упругую характеристику (осадку) верхней опоры, приложив нагрузку в 6860 Н (700 кгс) на подшипник (рис. 18) опоры и замерив расстояние "А" от торца подшипника до торца наружного корпуса опоры.

Это расстояние не должно превышать 29 мм. В противном случае замените опору новой.

Убедитесь, что подшипник не имеет осевого перемещения в корпусе опоры.

Не допускается коррозия, повреждение или заедание подшипника вследствие износа. В этих случаях замените подшипник новым.

Проверьте состояние корпуса опоры. Не допускается отслоения резины, порывы, трещины опоры.