Beim Ausbau des Getriebes müssen die Befestigungsschrauben der Kabinenbodenabdeckung gelöst, diese entfernt und der Antriebswellen-Befestigungsflansch abgeschraubt werden

Lösen Sie die Schrauben, mit denen das Netzteil an der Halterung befestigt ist, trennen Sie den Drücker vom Kupplungsgabelhebel und befestigen Sie das Netzteil am Fahrzeug, ohne die Rohrleitungen zu trennen, um die Rohrleitungen nicht zu beschädigen.

Entfernen Sie das Gehäuse mit dem Schalthebel.

Trennen Sie die Zwischenstützhalterung vom Rahmenquerträger, senken Sie die Antriebswelle ab und trenen Sie die Tachometerwelle.

Lösen Sie die Muttern der Stehbolzen, mit denen das Getriebe am Kupplungsgehäuse befestigt ist, mit einem Schraubenschlüssel ab.

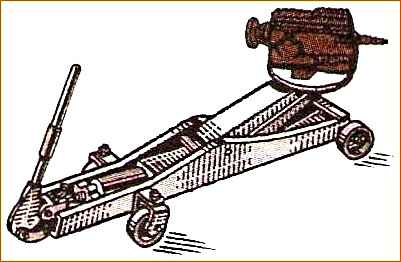

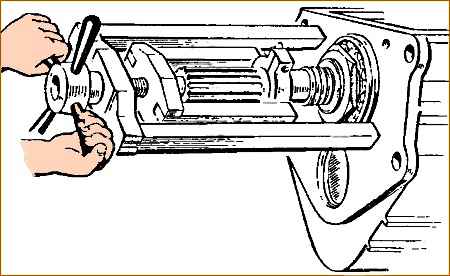

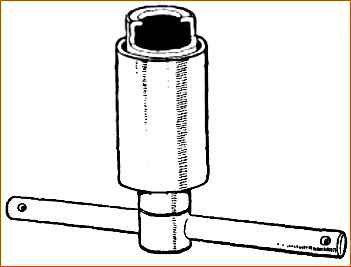

Trennen Sie das Getriebe vom Kupplungsgehäuse und entfernen Sie es mit einem Wagenheber und einem Spezialabzieher 32P-1270 (Abb. 5-2).

Nachdem Sie das Getriebe aus dem Auto entfernt haben, müssen Sie das Gehäuse durch den Getriebesteuerhebel ersetzen.

Vor der Demontage ist es notwendig, das Öl abzulassen, den Stopfen aus der Ablassöffnung zu entfernen und dann die Außenseite des Getriebes zu reinigen und zu spülen.

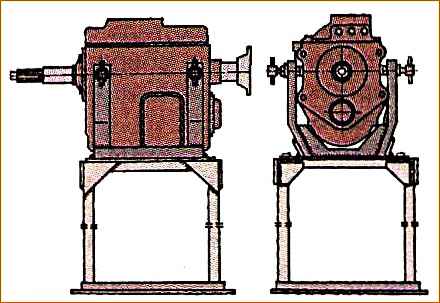

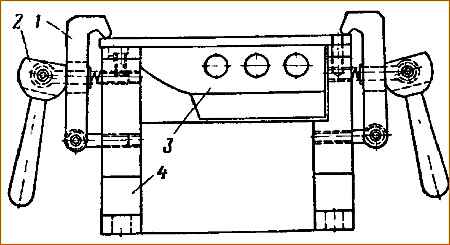

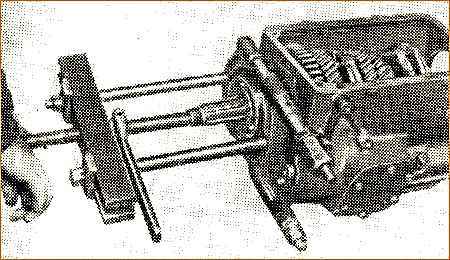

Hängen Sie den Kasten mit der Aufhängung (Abb. 5-3) ein, heben Sie ihn mit einer Hebebühne an und montieren Sie ihn an der Vorrichtung (Abb. 5-4) zur Demontage und Montage von Getrieben.

Der Einbau des Getriebes in den Bus erfolgt in umgekehrter Reihenfolge wie der Ausbau.

Getriebe demontieren

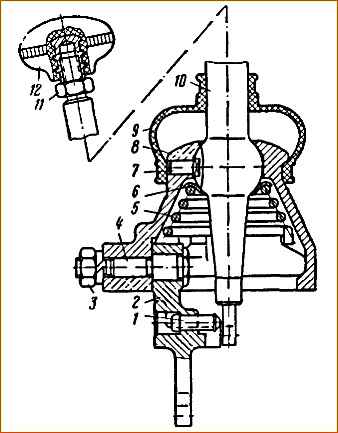

Um das Gehäuse der Schalthebelspitze zu entfernen und zu zerlegen, schrauben Sie die Sicherung des ersten Gangschalters ab Hütten und umgekehrt

Lösen Sie die vier Befestigungsschrauben des Kurbelgehäuses und entfernen Sie das Kurbelgehäuse mit der Hebelbaugruppe und der Kurbelgehäusedichtung.

Schrauben Sie die Mutter von der Spitze ab, entfernen Sie den Hebel und ziehen Sie den Schlüssel ab.

Befestigen Sie das Hebelspitzengehäuse in einem Schraubstock, wobei die Spitze nach unten zeigt.

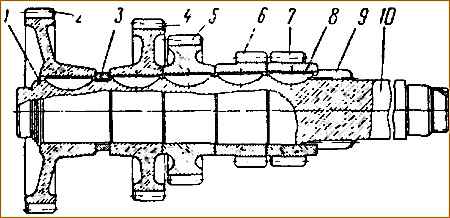

Schrauben Sie die Mutter 3 (Abb. 5-5) ab, mit der die Zwischenhebelachse befestigt ist. Halten Sie dabei den Achskopf fest, entfernen Sie die Federscheibe und die Achse 4 mit dem Zwischenhebel.

Entfernen Sie dann die Achse aus dem Hebelloch und die Sicherung.

Entfernen Sie die Feder 5 aus dem Kurbelgehäuse, entfernen Sie die Hebelhalterung 6, entfernen Sie die Hebelbaugruppe 10 und die Hebelhalterung 7.

Entfernen und Zerlegen des Schaltmechanismus

Lösen Sie die Schrauben, mit denen der Kastendeckel befestigt ist, entfernen Sie die Deckelbaugruppe mit dem Schaltmechanismus und entfernen Sie die Deckeldichtung.

Wenn die Dichtung festsitzt, müssen Sie sie vorsichtig mit einem Schraubendreher oder einem anderen Werkzeug lösen.

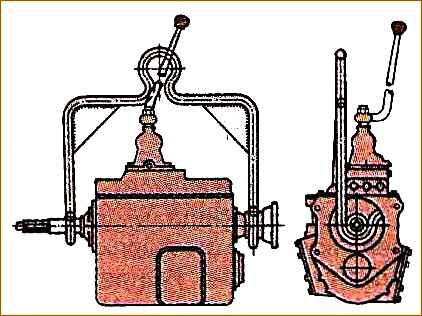

Die Demontage des Getriebeschaltmechanismus erfolgt in einer Vorrichtung (Abb. 5-6), in der der Deckel in einer für die Demontage geeigneten Position befestigt wird.

Wenn kein Gerät vorhanden ist, kann die Abdeckung demontiert werden, indem die Abdeckung in einem Schraubstock befestigt wird.

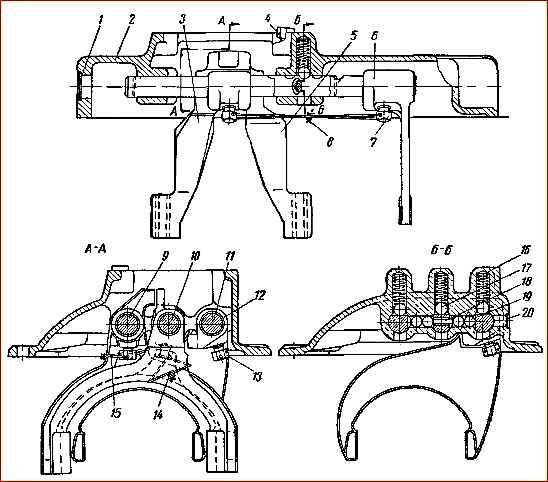

Die Demontage des Schaltmechanismus muss in der folgenden Reihenfolge durchgeführt werden.

Trennen Sie die Sicherungsschrauben, mit denen die Gabeln und Sicherheitsköpfe an den Stangen 9, 10 und 11 befestigt sind (Abb. 5-7), lösen Sie die Sicherungsschrauben, mit denen die Gabeln befestigt sind, und die Schrauben, mit denen die Stangenköpfe befestigt sind.

Bewegen Sie mit einem Schraubenschlüssel eine Schaltstange und drücken Sie den Stecker aus der Buchse.

Bewegen Sie die Stange, entfernen Sie den Stopfen und entfernen Sie die Stange mit der anderen Hand, während Sie mit der Hand die Verriegelungskugeln festhalten. Entfernen Sie auf ähnliche Weise die beiden anderen Schaltstangen.

Antriebswelle ausbauen und demontieren

Trennen Sie die Ausrückfeder von der Kupplungsausrücklagerkupplung und entfernen Sie die Kupplung mit der Lagerbaugruppe.

Lösen Sie die vier Schrauben, mit denen die Lagerabdeckung der vorderen Eingangswelle befestigt ist, und entfernen Sie die Abdeckung mit der Dichtung.

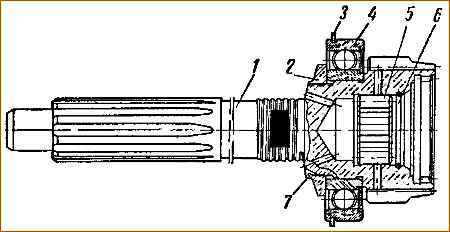

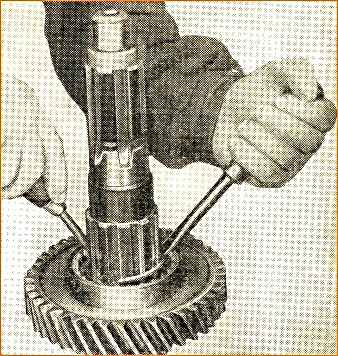

Um die Eingangswelle aus dem Kurbelgehäusesockel zu entfernen, müssen Sie das Kugellager mit einem Abzieher 40P-5019 (Abb. 5-8) herausdrücken und die Wellen- und Lagerbaugruppe entfernen.

(Normalerweise lässt sich die Eingangswelle ohne Abzieher leicht mit zwei Schraubendrehern zusammendrücken)

Entfernen Sie die Sicherungsringe (Abb. 5-9) und drücken Sie mit einem Werkzeug auf das Lager.

Ausbau und Demontage der Sekundärwelle

Nachdem Sie das erste Zahnrad mit einem Schraubenschlüssel blockiert haben, schrauben Sie die Mutter des Sekundärwellenflansches ab und drücken Sie auf den Flansch.

Lösen Sie die Schrauben, mit denen die Sekundärwellenabdeckung befestigt ist, und entfernen Sie die Abdeckung mit der Dichtung.

Entfernen Sie das Tachometer-Antriebszahnrad vom Ende der Sekundärwelle.

Pressen Sie das Sekundärwellenlager zusammen mit der Welle mit einem Dorn und einem Hammer aus dem Gehäusegehäuse.

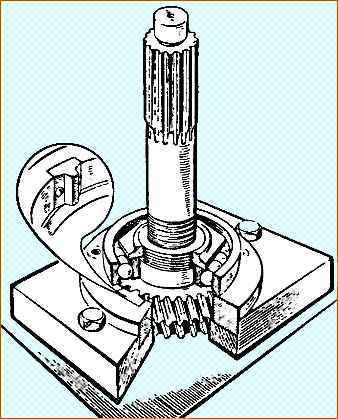

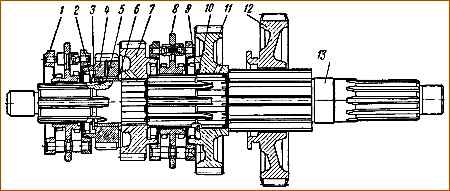

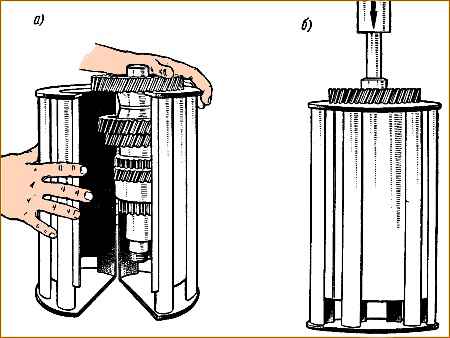

Verwenden Sie ein Werkzeug, um das Sekundärwellenlager zusammenzudrücken (Abb. 5-10), und entfernen Sie die Sekundärwellenbaugruppe mit Zahnrädern und Synchronisierungen aus dem Kastengehäuse (Abb. 5-11, a).

Synchronisierung 1 für den vierten und fünften Gang und Zahnrad 12 für den ersten Gang von der Welle entfernen.

Entfernen Sie mit zwei Schraubendrehern den Sicherungsring 2, der das Zahnrad des vierten Gangs sichert.

Entfernen Sie die Anlaufscheibe 3 zusammen mit dem Zahnrad 4 des vierten Gangs und die Stahlbuchse 5 zusammen mit dem Anschlag, die Anlaufscheibe 6 und das Zahnrad 7 des dritten Gangs sowie die Synchronisierung 8 des zweiten und dritten Gangs.

Entfernen Sie mit zwei Schraubendrehern den Sicherungsring, der das zweite Zahnrad befestigt.

Entfernen Sie die Druckscheibe und das zweite Zahnrad. Synchronisierer sollten nur dann zerlegt werden, wenn dies erforderlich ist.

Zwischenwelle und Rückwärtsgangblock ausbauen und demontieren

Schrauben Sie die Schraube ab, mit der der Stopper der Rückwärtsgangblockachse befestigt ist, entfernen Sie den Stopper und nehmen Sie die Blockachse vom Kurbelgehäuse ab.

Um die Achse 55 des Rückwärtsgangblocks herauszudrücken, verwenden Sie einen Abzieher Modell I.803.20.00 (Abb. 5-13).

Lösen Sie die vier Schrauben, mit denen die hintere Lagerabdeckung der Zwischenwelle befestigt ist, entfernen Sie die Abdeckung mit der Dichtung, biegen Sie die dünne Kante der Mutter, kontern Sie das Zwischenwellenzahnrad mit einem Schraubenschlüssel und schrauben Sie die Mutter ab, mit der das hintere Lager befestigt ist.

Drücken Sie das hintere Lager zusammen mit der Zwischenwelle aus dem Kurbelgehäusegehäuse, bewegen Sie die Welle mit Zahnrädern entlang der Achse in Richtung Lager.

Drücken Sie das hintere Zwischenwellenlager mit einem Abzieher.

Die Methode zum Pressen dieses Lagers von der Welle ist die gleiche wie das Pressen des Lagers von der Sekundärwelle.

Entfernen Sie die Zwischenwelle und die Zahnradbaugruppe manuell vom Kurbelgehäuse.

Entfernen Sie den Außenring des Zwischenwellenlagers vom Kurbelgehäusegehäuse.

Wenn nötig, schlagen Sie mit einem Dorn den Stopfen heraus, der das vordere Lager abdeckt, und entfernen Sie den Sicherungsring.

Um die Zwischenwelle zu demontieren, drücken Sie den Innenring des Lagers mit den Rollen, entfernen Sie den Sicherungsring 1 (Abb. 5-15), drücken Sie alle Zahnräder von der Welle und entfernen Sie die Passfedern aus den Nuten.

Zahnräder können mit einem Gerät oder mit Pads an einer Presse gedrückt werden. Die letzten beiden Zahnräder 6 für den Rückwärtsgang und 7 für den zweiten Gang müssen zusammengedrückt werden.

Getriebeteile prüfen

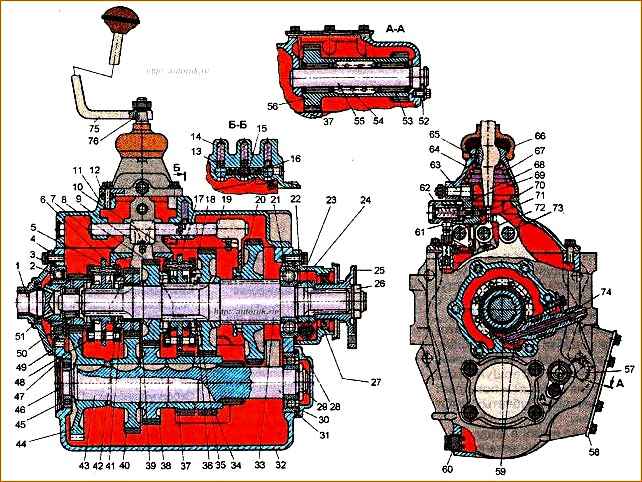

Getriebegehäuse aus Grauguss SCh24 GOST 1412-85 gegossen.

Nachdem Sie die zugehörigen Teile aus dem Getriebegehäuse entfernt haben, müssen Sie sorgfältig den Zustand der Passflächen, das Fehlen von Rissen und den Verschleiß der Lagerlöcher prüfen

Risse und Löcher im Getriebegehäuse sind ein Anzeichen für einen Defekt.

Wenn die Lagerbohrungen über das zulässige Maß hinaus verschlissen sind, muss das Getriebegehäuse ausgetauscht werden.

Eine Beschädigung der Gewinde in den Kurbelgehäuselöchern ist innerhalb von höchstens zwei Gewindegängen zulässig.

Die Unrundheit des vorderen und hinteren Endes des Kurbelgehäuses relativ zur gemeinsamen Achse der Löcher für das Sekundärwellenlager darf 0,08 bis 0,15 mm betragen.

Die Durchmesser der Löcher im Kurbelgehäuse der Zwischen- und Sekundärwelle und die Abweichung von der durch sie verlaufenden gemeinsamen Ebene sollten über die gesamte Länge des Kurbelgehäuses 0,07–0,12 mm nicht überschreiten.

Die Unebenheit der verbleibenden Passflächen des Getriebegehäuses sollte zwischen 0,15 und 0,30 mm liegen.

Eingangswelle mit Zahnkranz, Zahnrädern mit ständigem Eingriff und Keilnutloch.

Die Primärwelle besteht aus Stahl 25KhGM, die Tiefe der nitrokarburierten Schicht beträgt 0,6...0,8 mm, die Härte der Oberflächenschicht beträgt NRSe 61-66, die Härte des Kerns beträgt NVSe37-46.

Wenn die Lagerzapfen und Wellenverzahnungen über das Maß hinaus abgenutzt sind, das ohne Reparatur akzeptabel ist, sollte die Eingangswelle ersetzt werden.

Verschlissene Wellenzapfen können durch Verchromen repariert und anschließend auf das Nennmaß gebracht werden.

Die Unrundheit des Innenlochs der neuen Eingangswelle im Verhältnis zu den Lagerzapfen darf nicht mehr als 0,02 mm betragen.

Bei einer Biegung oder Verdrehung muss die Welle ausgetauscht werden.

Die Zähne des Eingangswellenrads dürfen keine Risse aufweisen.

Kleinere Kerben, Grate und Absplitterungen an den Enden der Zähne sollten gereinigt werden.

Die Sekundärwelle besteht aus Stahl 25KhGM, die Tiefe der Nitrocarburierung beträgt 0,8–1,1 mm, die Härte der Oberflächenschicht beträgt НВСе 61–66, die Härte des Kerns beträgt НРСе 37–46.

Der Rundlauf der Sekundärwellenzapfen relativ zur Achse darf nicht mehr als 0,05 mm betragen.

Die Verwendung von Zeitschriften mit aufgrund von Ermüdung abgebröckelter Zementschicht ist nicht zulässig.

Sekundärwellenzahnräder. Der Schlag der Enden der Getriebezahnräder darf nicht mehr als 0,05 mm betragen.

Bei Rissen an den Zahnrädern oder starkem Verschleiß an den Zähnen und Keilverzahnungen sollten die Zahnräder ersetzt werden. Kleinere Absplitterungen an den Enden der Zähne sollten gereinigt werden. Absplitterungen auf der Arbeitsfläche sind nicht zulässig.

Synchronisatoren Getriebe

Synchronschlitten bestehen aus Stahl 25ХГТ, die Nitrocarburierungstiefe beträgt 0,7–0,9 mm, die Oberflächenhärte beträgt НРСе 61–66, die Kernhärte НЯСе 37–46.

Kegelringe – Messing, gestempelt.

Bei Verschleiß an Teilen und Verlust der Federelastizität sollte die Synchronisierung als Baugruppe ausgetauscht werden. Für die neue Synchronisierung ist ein Plan- und Radialschlag des Schlittens von bis zu 0,1 mm zulässig.

Zwischenwelle. Die Zwischenwelle besteht aus Stahl 25KhGM, die Tiefe der Nitrocarburierung beträgt 0,8–1,1 mm, die Härte der Oberflächenschicht beträgt NYSe 58..61, die Härte des Kerns beträgt NRSe 35–45.

Der Rundlauf der Zwischenwellenzapfen relativ zur Achse darf nicht mehr als 0,04 mm betragen.

Fehlerhafte Wellenzapfen können durch Verchromen repariert und anschließend auf das Nennmaß bearbeitet werden.

Zwischenwellengetriebe

Die Anforderungen für die Reparatur der Zwischenwellenräder ähneln den Anforderungen für die Sekundärwellenräder.

Der Getriebeblock und die Achse des Rückwärtsgangblocks. Der Getriebeblock besteht aus Stahl 25KhGM, die Tiefe der Nitrocarburierung beträgt 0,5–0,8 mm, die Härte der Oberflächenschicht beträgt NRSe 58–61, die Härte der Kern ist NRSe 37-46.

Die Anforderungen für die Reparatur des Getriebeblocks ähneln den Anforderungen für die Reparatur der Sekundär- und Zwischenwellenräder.

Getriebegehäusedeckel mit Gangschaltung

Risse und Absplitterungen am Getriebedeckel sind nicht zulässig.

Wenn die Löcher in der Abdeckung für die Schaltstangen verschlissen sind, sollte die Abdeckung ersetzt oder durch den Einbau von Buchsen repariert werden.

Die Biegung der Schaltstangen darf nicht mehr als 0,1 mm betragen. Verbogene Stäbe können durch Richten repariert werden.

Schaltstangen, die über das zulässige Maß hinaus abgenutzt sind, sollten ersetzt oder durch Verchromen und anschließende Bearbeitung wiederhergestellt werden.

Der Verschleiß der Nuten in den Stangen für die Verriegelungskugeln ist so zulässig, dass der Abstand zwischen der Profilschablone und der Nut 0,6 mm nicht überschreitet.

Wenn die angegebene Toleranz überschritten wird, sollten die Stangen ausgetauscht werden.

Wenn es Risse oder Brüche an den Gabeln, Köpfen und dem Schalthebel gibt, sollten diese ersetzt werden.

Verbogene Gabeln und Schalthebel können durch Richten repariert werden.

Wenn die Laschen der Schaltgabel über die zulässige Gabelgröße hinaus verschlissen sind, sollte die Gabel ausgetauscht werden.

Wenn die Nut in den Gabeln und der Kopf für den Schalthebel abgenutzt sind oder die Löcher in den Gabeln und der Kopf für die Schaltstange abgenutzt sind, sollten sie ersetzt werden.

Wenn die Nut für die Schalthebelhalterung verschlissen ist, sollte der Hebel ersetzt werden.