Täglicher Service. Mach es richtig:

- — Ölstand im Motorkurbelgehäuse;

- —Flüssigkeitsstand im Kühlsystem.

Dienst 1:

- — Ablagerungen aus groben und feinen Kraftstofffiltern ablassen;

- – Schmieren Sie die Wasserpumpenlager.

Dienst 2

Überprüfen:

- — Dichtigkeit des Luftversorgungssystems des Motors;

- — Zustand und Funktion der Kühlerjalousien;

- — Zustand und Funktion des manuellen Kraftstoffsteuerkabels;

- - Zustand und Funktion des Motorstoppkabels;

- — Zustand der Reglerlasche (keine tiefen Riefen im Plattenfenster).

Pin:

- —Motorölwanne;

- - Rotormutter des Zentrifugalölfilters;

- - Turbolader, Auspuffkrümmer, Düsen und Auspuffrohre des Schalldämpfers;

- - Turbinen- und Kompressorgehäuse zum Lagergehäuse.

Anpassen:

- - Antriebsriemenspannung;

- - thermisches Spiel der Ventile des Gasverteilungsmechanismus, nachdem zuvor das Anzugsdrehmoment der Zylinderkopfschrauben und Muttern der Kipphebel überprüft wurde.

Wechseln Sie beim KAMAZ-7403.10-Motor das Öl (bei Verwendung von Ersatzölen wechseln Sie das Öl nach einem Service 1).

Überprüfen Sie bei allen Wartungsarbeiten die Ablass- und Ölversorgungsleitung zu den Turboladern auf Undichtigkeiten.

Ersetzen Sie bei Bedarf die O-Ringe der Ölablassleitung des Turboladers.

Service С

Pin:

- – Kühler;

- - Flansche von Ansaugrohren, Auspuffrohren.

Anpassen:

- – Hubdruck der Düsennadeln am Ständer;

- – Voreilwinkel der Kraftstoffeinspritzung.

Änderung:

- —Filterelement mit einem Vorreiniger;

- — Kühlmittel (TOSOL A-40).

Optional im Herbst:

- Überprüfen Sie den Stand, beheben Sie Fehler und warten Sie die Hochdruck-Kraftstoffpumpe (TNVD).

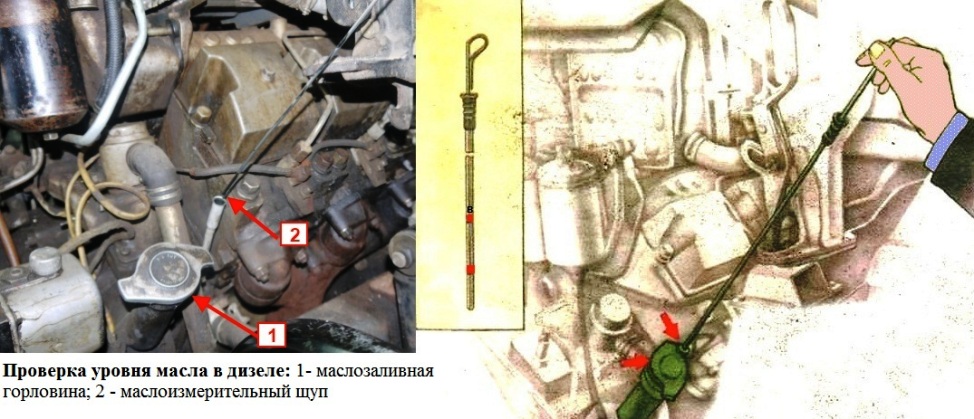

Um den Ölstand zu prüfen, stellen Sie das Auto auf eine horizontale Plattform, stellen Sie den Motor ab und halten Sie ihn 4 ... 5 Minuten lang gedrückt, bis der Ölstand auf dem Ölmessstab in der Nähe von Markierung B ist.

Wechseln Sie das Öl im Kurbelgehäuse, reinigen Sie den Zentrifugalfilterrotor und wechseln Sie die Ölfilterelemente in der folgenden Reihenfolge:

- den Motor auf eine Kühlmitteltemperatur von 70 ... 90 ° C erwärmen, den Motor abstellen und das Öl ablassen, indem die Ablassschraube aus dem Kurbelgehäuse herausgeschraubt wird; Schrauben Sie den Stopfen nach dem Ablassen des Öls;

- - Öffnen Sie den Hals 1 (Abb. 1), nachdem Sie ihn zuvor von Staub und Schmutz befreit haben;

- - Öl bis zur Markierung B am Ölstandsanzeiger 2 einfüllen;

- - Starten Sie den Motor und lassen Sie ihn 5 Minuten lang bei niedriger Drehzahl laufen, um die Ölhohlräume zu füllen;

- —den Motor abstellen und nach 4...5 Minuten Öl bis zur Markierung B nachfüllen.

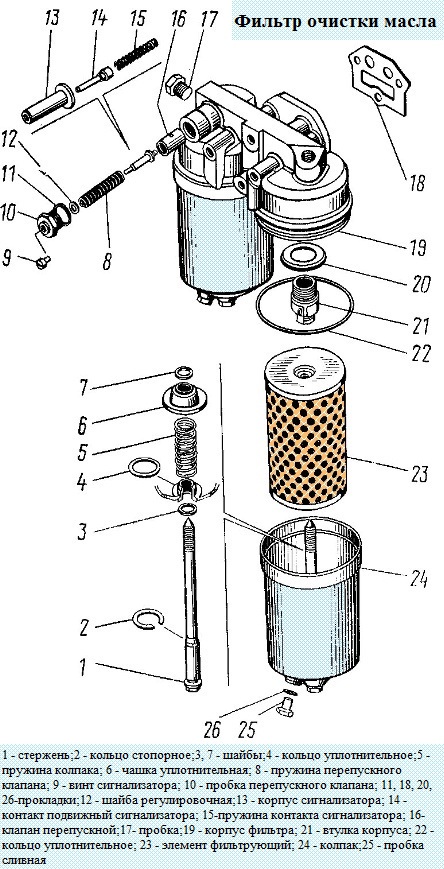

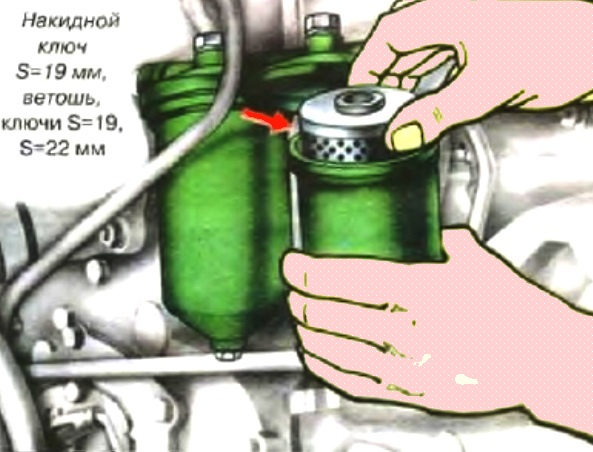

So wechseln Sie die Filterelemente eines Vollstrom-Ölfilters:

- - Schrauben Sie die Ablassschrauben an den Kappen ab und lassen Sie das Öl aus dem Filter in eine gefütterte Schüssel ab;

- — Lösen Sie die Schraube, mit der die Filterkappe befestigt ist, und entfernen Sie die Kappe zusammen mit dem Element;

- — Entfernen Sie das Filterelement von der Kappe;

- - Entfernen Sie in dieser Reihenfolge die zweite Kappe und das Filterelement;

- —Filterkappen mit Dieselkraftstoff waschen;

- - Filterelemente ersetzen und Filter montieren; bei laufendem Motor auf Öllecks an den Filteranschlüssen prüfen.

Im Falle einer Leckage ziehen Sie die Kopfschrauben fest. Wenn das Leck an der Dichtung der Kappen nicht durch Anziehen der Schrauben beseitigt wird, ersetzen Sie die Gummidichtungen;

- - Bringen Sie nach dem Austausch der Filterelemente den Ölstand wieder in den Normalzustand.

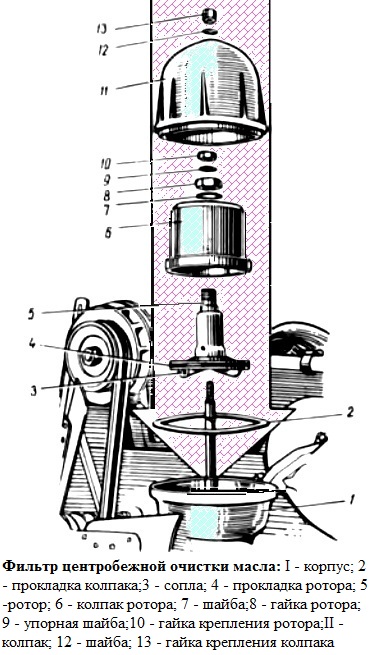

Um den Rotor des Zentrifugalfilters zu waschen:

- — Schrauben Sie die Mutter der Filterkappe ab und entfernen Sie die Kappe;

- — Drehen Sie den Rotor um die Achse, sodass die Sicherungsstifte in das Rotorloch eintreten;

- - Lösen Sie die Mutter, mit der die Rotorkappe befestigt ist, und entfernen Sie sie;

- - Überprüfen Sie das Anziehen der Rotorbefestigungsmutter an der Achse, ziehen Sie sie gegebenenfalls mit einem Drehmoment von 78,5 ... 88,3 Nm (8 ... 9 kgf.m) fest. Nicht Entfernen Sie den Rotor zur Wartung;

- - Ablagerungen von den Deckeln entfernen und mit Dieselkraftstoff waschen;

- - Bauen Sie den Filter zusammen, indem Sie die Markierungen auf der Kappe und dem Rotor aufeinander abstimmen.

Bevor Sie die Außenkappe montieren, drücken Sie die Stifte der Sperrvorrichtung herunter und überprüfen Sie die Drehung des Rotors auf der Achse, der Rotor sollte sich leicht drehen lassen, ohne zu blockieren.

Ziehen Sie die Hutmuttern mit einem Drehmoment von 19,6–29,4 Nm (2–3 kgfm) fest.

Bei der Wartung eines Ölkühlers, dessen Hauptmängel Hohlraumverunreinigungen und Öllecks sind, reinigen Sie ihn durch Blasen und Spülen mit heißer 10%iger Ätznatronlösung, heißem Wasser und dann Kerosin in der entgegengesetzten Richtung zu Luft- und Ölströmen.

Verwenden Sie zum Spülen mit Natronlauge Geräte, die die Flüssigkeit umwälzen.

Überprüfen Sie die Dichtheit, indem Sie den Kühler mit Öl unter einem Druck von nicht mehr als 196 kPa (2 kgf/cm2) füllen.

Wenn ein Leck gefunden wird, ersetzen Sie den Kühler.

Bei Wartung - 2 (Service 2)

Filterelemente des Kraftstofffeinfilters wechseln, dazu:

- - Schrauben Sie die Ablassschrauben zwei oder drei Umdrehungen heraus und lassen Sie den Kraftstoff aus dem Filter in das vorbereitete Geschirr ab. Dann drehen wir die Stecker;

- - Lösen Sie die Schrauben der Filterkappen und entfernen Sie die Kappen

- - verschmutzte Filterelemente entfernen;

- - die Kappen mit Dieselkraftstoff waschen;

- - Installieren Sie ein neues Filterelement mit Dichtungen in jeder Kappe;

- - Kappen mit Elementen montieren und Schrauben festziehen;

- - Starten Sie den Motor und prüfen Sie die Dichtheit des Filters

Wir beseitigen Kraftstofflecks, indem wir die Deckelschrauben festziehen.

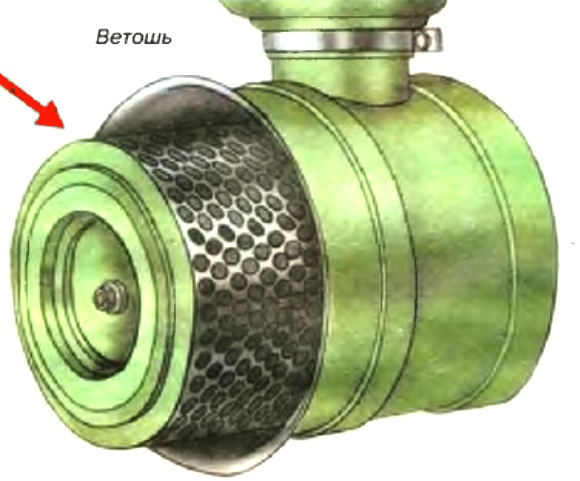

Kraftstoffgrobfilter spülen, dazu:

- - lassen Sie den Kraftstoff aus dem Filter ab, indem Sie die Ablassschraube lösen;

- - Lösen Sie die vier Schrauben, mit denen das Glas am Filtergehäuse befestigt ist, und entfernen Sie das Glas zusammen mit dem Flansch;

- - Drehen Sie das Filterelement aus dem Gehäuse heraus;

- - Wir waschen das Filterelementgewebe und den Hohlraum des Glases mit Benzin oder Dieselkraftstoff und blasen es mit Druckluft aus;

- - wir setzen eine Dichtungsscheibe, einen Verteiler auf das Filterelement und schrauben das Filterelement in das Gehäuse;

- - Installieren Sie die Filtertasse und befestigen Sie sie mit Schrauben;

- - Ablassschraube festziehen;

- - Starten Sie den Motor und prüfen Sie, dass keine Luft durch den Filter austritt.

Reinigen Sie das Luftfilterpapierelement, den Vorfilter und den Trichter, um dies zu tun:

Um Staub zu entfernen, entfernen Sie die Abdeckung, lösen Sie die drei Befestigungsmuttern, schrauben Sie die Stopfen aus den Löchern in der Trennwand, entfernen Sie Staub und wischen Sie den Trichter ab.

Die Abdeckung muss mit dem Pfeil nach oben montiert werden, wenn der Luftfilter horizontal steht (Modelle 55111, 5410, 54112).

Das Filterelement und der Vorfilter können durch Ausblasen oder Waschen gereinigt werden, nachdem der Vorfilter vom Filterelement entfernt wurde.

Purge ist wirksam bei Staubbelastung ohne Ruß.

Zum Spülen muss trockene Druckluft mit einem Druck von nicht mehr als 3 kgf/cm2 in einem Winkel zur Oberfläche des Innengehäuses in das Filterelement geleitet werden. Das Element muss geblasen werden, bis der Staub vollständig entfernt ist.

Reinigen Sie den Vorreiniger durch Schütteln oder Blasen.

Um den Zustand des Filterelementkartons zu überprüfen, müssen Sie ihn von innen mit einer Lampe beleuchten und den Karton durch die Löcher im Außengehäuse inspizieren.

Zur Bequemlichkeit kann der Filtervorhang auseinander bewegt werden. Bei Lücken oder anderen Beschädigungen des Kartons muss das Element ausgetauscht werden.

Luftfiltereinsatz spülen

Spülen wird verwendet, wenn der Vorfilter und die Filterplatte mit Staub, Ruß, Öl oder Kraftstoff verunreinigt sind.

Spülen Sie das Filterelement in einer warmen (Temperatur 40-50 °C) wässrigen Lösung neutraler Reinigungsmittel (20-25 g Pulver pro 1 Liter Wasser) und spülen Sie es anschließend mit sauberem Wasser aus.

Da beim Spülen Phenolharze aus dem Filtervorhangkarton herausgelöst werden, wodurch die Festigkeit des Kartons abnimmt, wird empfohlen, das Filterelement nicht öfter als 3 Mal zu waschen.

Nach dem Waschen wird empfohlen, das Filterelement zu überprüfen, indem es in der folgenden Reihenfolge mit Druckluft in Wasser gedrückt wird: Installieren Sie das nasse Filterelement 6 zwischen den Abdeckungen 4 und 7 und tauchen Sie es dann bis zu einer Tiefe von 60 mm in Wasser ein .

Vor dem Testen oder direkt in der Testanlage das trockene Filterelement 5-10 Minuten in Wasser einweichen, um die Poren im Karton mit Wasser zu füllen;

- - Luft unter einem Druck von 1,6 kPa (160 mm WS) zum Luftzylinder 1 und damit in das Element zuführen. Dieser Druck wird durch ein konstantes Flüssigkeitsventil 2 aufrechterhalten, dessen Rohr bis zu einer Tiefe von 160 mm in Wasser eingetaucht ist und durch ein Manometer 3 kontrolliert wird

Um eine Zerstörung des Filtervorhangelements zu vermeiden, sollte der Luftdruck auch kurzzeitig nicht über 2,0 kPa (200 mm Wassersäule) ansteigen;

- - Drehen Sie das Element langsam und achten Sie darauf, dass Luftblasen von seiner Außenfläche freigesetzt werden;

- - Bringen Sie eine mit Wasser gefüllte transparente Kappe 5 an die Stelle, an der Luftblasen freigesetzt werden, und messen Sie die Zeit, die benötigt wird, um sie mit Luft zu füllen.

Beim Füllen der Kappe mit einem Volumen von 0,5 l in weniger als 20 Sekunden entsorgen Sie das Filterelement durch eine Beschädigung.

Trocknen Sie das wartungsfähige Filterelement sowie den Vorreiniger gründlich, bevor Sie es in das Fahrzeug einbauen.

Nicht mit offener Flamme oder heißer (Temperatur über 50 °C) Luft trocknen.

Überprüfen Sie beim Einbau des Filterelements und des Vorreinigers in das Fahrzeug die Unversehrtheit der Gummidichtungen.

Das Außengehäuse darf nicht mit dem Vorreiniger in Kontakt kommen (das Gehäuse kann gerichtet werden).

Wenn nach der Wartung des Filterelements und des Vorreinigers durch Waschen oder Ausblasen die Verschmutzungsanzeige ausgelöst wird, wenn das Fahrzeug weniger gelaufen ist als vor dem nächsten TO-1, ersetzen Sie das Filterelement und den Vorreiniger.

Überprüfen Sie einmal im Jahr die Genauigkeit der Verschmutzungsanzeige des Luftfilters.

Wenn die Unterdruckabweichung zum Zeitpunkt des Auslösens der Anzeige mehr als 0,5 kPa (50 mm WS) von dem für den Motor eingestellten Unterdruck von 7,7 kPa (700 mm WS) beträgt, tauschen Sie die Anzeige aus.

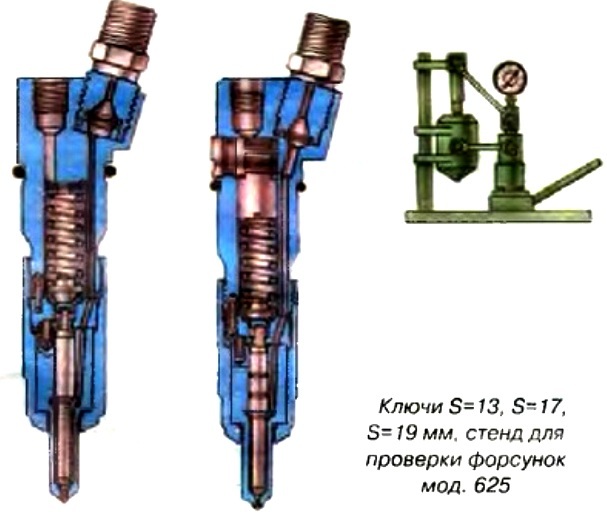

Hubdruck der Düsennadeln am Ständer einstellen (einmal jährlich).

Sie wird auf dem Ständer eingestellt, indem Unterlegscheiben unter der Feder angebracht werden, wobei die Mutter, der Zerstäuber, das Distanzstück und die Stange entfernt sind. Durch Erhöhen der Gesamtdicke der Ausgleichsscheiben (Erhöhen der Federspannung) erhöht sich der Nadelhubdruck.

Eine Änderung der Dicke der Unterlegscheiben um 0,05 mm führt zu einer Änderung des Drucks zu Beginn des Nadelhubs um 0,3-0,35 MPa (3-3,5 kgf/cm2). Die Anzahl der zu installierenden Unterlegscheiben sollte nicht mehr als drei betragen.

Nadelhubdruck für Motormod. 740.10 muss innerhalb von 20,0–22,7 MPa (200–227 kgf/cm2) liegen, für Motormod. 740.10-20 - 21,5-24,8 MPa (215-248 kgf/cm2), für Motormod. 740,11 - 19,61-22,36 MPa (196-22 kgf/cm2), für Motormod. 7403 – 21,5–24,2 MPa (215–242 kgf/cm2).

Start und Ende der Kraftstoffeinspritzung müssen klar sein.

Das Spritzgerät muss dicht sein. Die Injektion sollte von einem charakteristischen scharfen Geräusch begleitet werden.

Der Austausch eines Teils (Zerstäuberkörper oder Nadel) ist nicht erlaubt, da sie ein Präzisionspaar bilden.

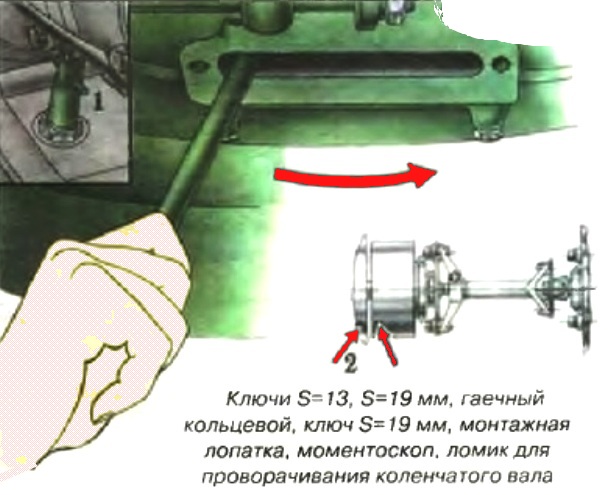

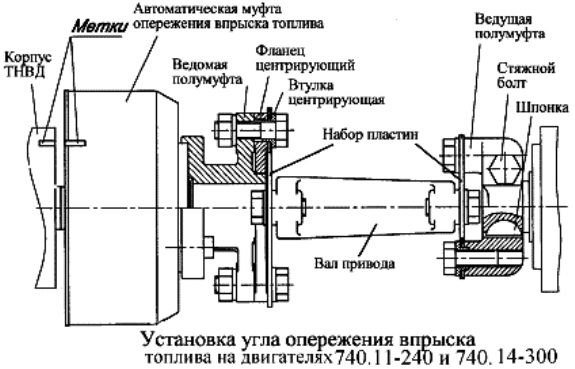

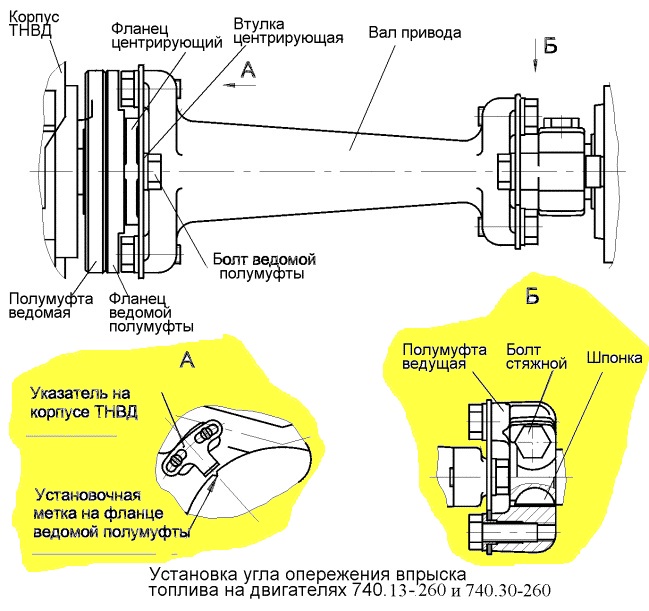

Voreilwinkel der Kraftstoffeinspritzung einstellen

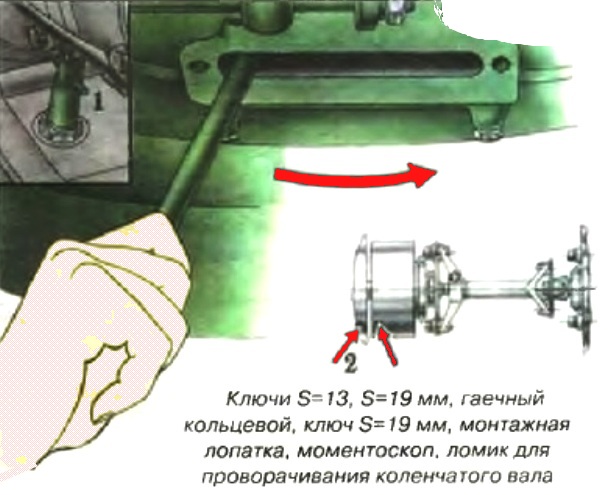

Um den Voreilwinkel der Kraftstoffeinspritzung zu überprüfen und einzustellen, führen Sie nach dem Abschalten der Kraftstoffzufuhr und dem Bremsen des Fahrzeugs die folgenden Schritte aus:

- 1). Drehen Sie die Kurbelwelle durch die Luke im unteren Teil des Kupplungsgehäuses mit einem in das Loch am Schwungrad eingeführten Brecheisen, bis die Markierung am Einspritzpumpengehäuse mit der Markierung der automatischen Einspritzvorschubkupplung übereinstimmt.

- 2). Drehen Sie die Kurbelwelle des Motors eine halbe Umdrehung entgegen der Drehrichtung (im Uhrzeigersinn von der Schwungradseite aus gesehen).

- 3). Halter 1 Schwungrad einbauen und in die untere Position und drehen Sie die Kurbelwelle in Drehrichtung, bis die Sperrklinke in die Schwungradnut eintritt.

Wenn in diesem Moment die Markierungen 2 an den Gehäusen der Einspritzpumpe und der automatischen Kupplung fluchten, ist der Einspritzvoreilwinkel richtig eingestellt; die Verriegelung wird dann in die obere Position bewegt.

- 4). Wenn die Labels nicht übereinstimmen, müssen Sie:

- - obere Schraube der angetriebenen Halbkupplung des Antriebs lösen, Kurbelwelle in Drehrichtung drehen und zweite Schraube lösen;

- - Drehen Sie die Kupplung für Kraftstoffeinspritzvorschub hinter dem Flansch der angetriebenen Halbkupplung des Antriebs in die entgegengesetzte Richtung, bis die Bolzen an den Wänden der Nuten anschlagen (die Arbeitsdrehrichtung der Kupplung ist Rechtshänder, von der Antriebsseite aus gesehen);

- - Senken Sie die Verriegelung in die untere Position und drehen Sie die Motorkurbelwelle in Drehrichtung, bis die Verriegelung mit der Schwungradnut fluchtet;

- - Einspritzvorschubkupplung langsam hinter dem Flansch der angetriebenen Kupplungshälfte des Antriebs drehen (nur in Drehrichtung), bis die Markierungen am Einspritzpumpengehäuse und dieser Kupplung übereinstimmen;

- - Befestigen Sie die obere Schraube der Antriebskupplungshälfte, stellen Sie den Riegel in die obere Position, drehen Sie die Kurbelwelle und ziehen Sie die zweite Schraube fest.

- 5). Überprüfen Sie, ob der Einspritzvoreilwinkel richtig eingestellt ist (wie in Punkt 3 angegeben).

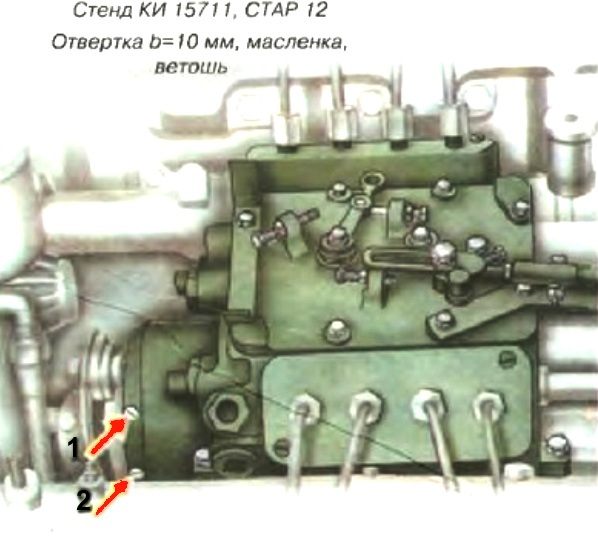

Kontrolle am Stand, Fehlersuche und Wartung der Einspritzpumpe, Wechsel des Öls in der Frühkupplung der Kraftstoffeinspritzung.

Der Winkel des Beginns der Kraftstoffzufuhr durch den achten Abschnitt der Einspritzpumpe zur Symmetrieachse des Nockens muss 42°±30 betragen.

Die Abweichung des Beginns der Kraftstoffförderung durch die Abschnitte der Hochdruckpumpe relativ zum achten Abschnitt der Pumpe sollte ±0° 30 nicht überschreiten.

Die durchschnittliche zyklische Kraftstoffzufuhr bei einer Pumpennockenwellendrehzahl von 1290–1310 U/min, wobei der Reglerhebel auf der Höchstdrehzahlbegrenzungsschraube ruht, sollte zwischen 75,0–77,5 mm3/Zyklus liegen.

Die abschnittsweise ungleichmäßige Versorgung sollte 5% nicht überschreiten.

Die Drehzahl der Nockenwelle, die dem Startfluss der Pumpensektionen entspricht, wenn der Steuerhebel des Reglers auf der Schraube der Höchstgeschwindigkeitsbegrenzung aufliegt, sollte 280-330 U/min betragen.

Bevor Sie die Einspritzpumpe am Motor montieren, drehen Sie die Kurbelwelle, bis sich die Markierung am hinteren Flansch der Antriebskupplungshälfte in der oberen Position befindet und die Verriegelung in die Aussparung am Schwungrad eintritt.

Bauen Sie die Pumpe ein und achten Sie dabei auf die Markierungen auf dem Pumpengehäuse und der Frühverstellungskupplung der Kraftstoffeinspritzung.

Wechseln Sie das Öl in der Frühkupplung der Kraftstoffeinspritzung, wenn Sie die Einspritzpumpe am Stand warten. Gießen Sie Öl durch das obere Loch 1 in das Kupplungsgehäuse, bis Öl aus einem anderen Loch 2 austritt.

Im Sommer:

- M-10G2(k) Öl, GOST 8581-78 (bei Temperaturen über +5°C).

- Ufalub Dieselöl SAE-30, TU 0253-003-11493112-93 (bei Temperaturen über +5°C).

- M-10-D(m)-Öl, GOST 8581-78 (bei Temperaturen über +5°C).

Im Winter:

- M-8G2(k) Öl, GOST 8581-78 (bei Temperaturen über +5°C).

- M-8-D(m)-Öl, GOST 8581-78 (bei Temperaturen unter +5°C).

Die ganze Saison:

- VELS SUPER TURBO Öl, TU 38.00148636-60-92.

- Motoröl Ufalub HD Extra, TU 0253-003-11493112-93.

- DV-ASZp-10V-Öl, OST 38.01370-84.

Stellen Sie das thermische Spiel des Gasverteilungsmechanismus ein, nachdem Sie das Anziehen der Zylinderkopfschrauben und Muttern der Kipphebel überprüft haben

Hierfür benötigen Sie Werkzeuge: Vorrichtung And 801.14.000 zum Einstellen der Ventile, einen Satz Sonden Nr. 2, Köpfe S = 17,19, ein Brecheisen zum Drehen der Kurbelwelle, einen Drehmomentschlüssel.

Abstandswert bei kaltem Motor:

- - für Einlassventil - 0,25 - 0,30 mm;

- - für Auslassventil - 0,35 - 0,40 mm.

Bei 1, 2, 3 und 4 Zylindern ist das vordere Ventil der Einlass und bei 5, 6, 7 und 8 Zylindern der Auslass.

Die Abstandseinstellung sollte bei kaltem Motor oder nach Abstellen des Motors erfolgen, frühestens nach 30 Minuten. In diesem Fall muss die Kraftstoffzufuhr abgestellt werden.

Thermospalte werden gleichzeitig in zwei Zylindern nacheinander während der Verdichtungshübe (Takt) in diesen Zylindern eingestellt. Die Ventile der verstellbaren Zylinder müssen an dieser Stelle geschlossen sein.

Beim Einstellen wird die Kurbelwelle nacheinander auf die Positionen 1 ... 4 eingestellt, die durch ihre Drehung relativ zur Position des Beginns der Kraftstoffeinspritzung bestimmt werden den ersten Zylinder um den unten gezeigten Winkel:

- - Kurbelwellenposition 1 - 2 - 3 - 4;

- - Drehwinkel, Grad - 60 - 240 - 420 - 600;

- - Anzahl der Zylinder der einstellbaren Ventile 1; 5, 4; 2, 6; 3, 7; 8.

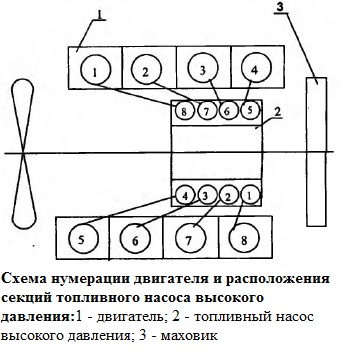

Das Nummerierungsschema der Motorzylinder und der Einspritzpumpe ist in Abbildung 12 dargestellt.

Der Arbeitsablauf beim Einstellen der Lücken ist wie folgt:

- - Zylinderkopfhauben entfernen;

- - Überprüfen Sie das Anziehen der Zylinderkopfschrauben;

- - Ziehen Sie die am Schwungradgehäuse montierte Verriegelung, drehen Sie sie um 90 ° und stellen Sie sie in die untere Position;

- - Entfernen Sie den Schachtdeckel am Boden des Kupplungsgehäuses (um das Schwungrad mit einem Brecheisen anzukurbeln);

- - Drehen Sie die Kurbelwelle in Drehrichtung und stellen Sie sie in eine Position, in der die Sperrklinke unter der Wirkung der Feder in das Schwungrad eingreift.

740.11-240-Engines. 740.14-300 (740.11-3902001РЭ):

In diesem Fall müssen die Markierungen an der Stirnseite des Körpers der automatischen Einspritzvorschubkupplung und des Flansches der angetriebenen Kupplungshälfte des Kraftstoffhochdruckpumpenantriebs in der oberen Position sein

Engines 740.13-260 (740.11-3902001RE):

In diesem Fall müssen der Zeiger am Einspritzpumpengehäuse und die Einbaumarkierung am Flansch der angetriebenen Kupplungshälfte des Einspritzpumpenantriebs fluchten

Motoren 740.30-260. 740,50-360. 740.51-320

Der Zeiger am Gehäuse der Einspritzpumpe und die Markierung am Flansch der Kupplungshälfte des angetriebenen Antriebs der Einspritzpumpe müssen übereinstimmen

Diese Stellung der Kurbelwelle entspricht dem Beginn der Kraftstoffzufuhr im 1. Zylinder.

In diesem Fall sollte der Keil auf der Kupplungshälfte des vorderen bei geschlossenen Ventilen des ersten Zylinders wie in Abbildung 49 gezeigt sein (in der horizontalen Ebene auf der Seite des achten Zylinders).

Wenn die Risiken nicht übereinstimmen, ist es notwendig, die Sperre vom Schwungrad zu lösen und die Kurbelwelle um eine Umdrehung zu drehen. In diesem Fall muss die Falle wieder in das Schwungrad einrasten.

Drehen Sie die Kurbelwelle mit einem Brecheisen, indem Sie es in die Löcher am Umfang des Schwungrads einführen. Das Drehen des Schwungrads in einem Winkel, der dem Abstand zwischen zwei benachbarten Löchern entspricht, entspricht einer Drehung der Kurbelwelle um 30 Grad.

Ziehen Sie die Verriegelung heraus, überwinden Sie die Kraft der Feder, drehen Sie sie um 90 Grad und bringen Sie sie in die obere Position;

- Kurbelwelle um 60 Grad in Drehrichtung drehen und dabei auf Position I stellen.

In dieser Position sind die Ventile der einstellbaren Zylinder (erster und fünfter) geschlossen (die Stangen der angezeigten Zylinder sollten sich leicht von Hand drehen lassen);

- - mit einem Drehmomentschlüssel das Anzugsmoment der Muttern zur Befestigung der Zahnstangen der Kipphebel der verstellbaren Zylinder prüfen;

- - den Abstand zwischen den Spitzen der Kipphebel und den Enden der Ventile der verstellbaren Zylinder mit einer Fühlerlehre prüfen.

Falls sie nicht in die oben genannten Grenzen passen, müssen sie angepasst werden;

- Um den Spalt einzustellen, lösen Sie die Kontermutter der Einstellschraube, führen Sie eine Sonde der erforderlichen Dicke in den Spalt ein und stellen Sie durch Drehen der Schraube mit einem Schraubendreher den erforderlichen Spalt ein.

Halten Sie die Schraube mit einem Schraubendreher fest, ziehen Sie die Mutter fest und prüfen Sie das Spiel.

Das 0,25 mm dicke Einlassventil und das 0,35 mm dicke Auslassventil sollten frei passieren, während das 0,30 mm dicke Einlass- und das 0,40 mm dicke Auslassventil durchgeschoben werden müssen.

Weitere Spieleinstellungen im Ventilmechanismus sollten paarweise in den Zylindern vorgenommen werden:

- - 4. und 2. (Platz II);

- - 6. und 3. (Position III);

- - 7. und 8. (IV-Position), Kurbelwelle jeweils um 180 Grad in Drehrichtung drehen;

- - Starten Sie den Motor und hören Sie seiner Arbeit zu. Bei richtig eingestelltem Spiel sollte der Ventilmechanismus nicht klopfen;

- - den Schachtdeckel des Kupplungsgehäuses und die Zylinderkopfhauben einbauen.